- Proyecto nº 006 -

Proyecto de Reforma en Vehículo Industrial para el Montaje de un Enganche Trasero

Índice de contenidos:

1- MEMORIA DESCRIPTIVA

1.1- Objeto

1.2- Antecedentes

1.3- Características técnicas del vehículo antes de la reforma

1.4- Características técnicas del vehículo después de la reforma

1.5- Descripción de la reforma

1.5.1- Desmontajes realizados

1.5.2- Variaciones y sustituciones

1.5.3- Materiales empleados

1.5.4- Montajes realizados

1.6- Peticionario de la reforma

2- MEMORIA DE CÁLCULOS JUSTIFICATIVOS

2.1- Cálculo del reparto de cargas por eje

2.2- Distribución de los esfuerzos cortantes y flectores

2.3- Coeficiente de seguridad del conjunto del bastidor

2.4- Cálculo de anclajes

2.5- Estudio del enganche

2.5.1- Cálculo de la capacidad del enganche

2.5.2- Montaje del enganche

2.6- Estudio de la estabilidad del vehículo reformado

2.6.1- Estabilidad en la conducción

2.6.2- Estabilidad longitudinal y transversal contra el vuelco

2.7- Conclusiones

3- PLIEGO DE CONDICIONES

3.1- Calidad de los materiales empleados

3.2- Normas de ejecución

3.3- Certificados y autorizaciones

3.4- Taller ejecutor

4- PRESUPUESTO

5- PLANOS

ANEXOS

A.1 FOTOGRAFÍAS

DESARROLLO DEL PROYECTO

1- MEMORIA DESCRIPTIVA

1.1- Objeto

El presente proyecto técnico tiene como objetivo principal el dar cumplimiento a la normativa vigente a fin de demostrar la viabilidad que tiene la reforma realizada sobre el vehículo marca MERCEDES modelo 1117 con número de bastidor WDB6760181K******, consistente en la instalación de un enganche trasero para remolque y acortamiento del voladizo trasero, a fin de obtener la necesaria aprobación por parte de la Autoridad competente para la autorización del funcionamiento por vías públicas del mencionado vehículo.

1.2- Antecedentes

Para la realización del presente proyecto técnico que describe la reforma a legalizar se ha tenido en cuenta la siguiente reglamentación:

- Real Decreto 866/2010, de 2 de julio, por el que se regula la tramitación de las reformas de vehículos;

- Manual de Reformas de Vehículos, revisión del 14 de enero de 2011, publicado por el Ministerio de Industria, Turismo y Comercio;

- Real Decreto 750/2010, de 4 de junio, por el que se regulan los procedimientos de homologación de vehículos a motor y sus remolques, máquinas autopropulsadas o remolcadas, vehículos agrícolas, así como de sistemas, partes y piezas de dichos vehículos;

- Real Decreto 2028/1986, de 6 de junio, por el que se dictan normas para la aplicación de determinadas Directivas de la CEE, relativas a la homologación de tipos de vehículos automóviles, remolques y semirremolques, así como de partes y piezas de dichos vehículos;

- Orden ITC/1900/2006, de 13 de junio de 2006, por la que se actualizan los anexos I y II del RD 2028/1986;

- Real Decreto 2822/1998, de 23 de diciembre, por el que se aprueba el Reglamento General de Vehículos;

- Orden de 15 de septiembre de 2000, por la que se modifica el anexo XVIII "Placas de matrícula", del Reglamento General de Vehículos;

- Orden PRE/3298/2004, de 13 de octubre, por la que se modifica el anexo IX "Masas y Dimensiones", del Reglamento General de Vehículos;

- Real Decreto 1435/1992, de 27 de noviembre, por el que se dictan las disposiciones de aplicación de la Directiva del Consejo 89/392/CEE, relativa a la aproximación de las legislaciones de los Estados miembros sobre máquinas;

- Real decreto 1215/1997, de 18 de julio, por el que se establecen las disposiciones mínimas de seguridad y salud para la utilización por los trabajadores de los equipos de trabajo.

Asimismo, se ha tenido en cuenta, habida cuenta del tipo de reforma que se trata y de los sistemas y componentes del vehículo que se ven afectados, la siguiente reglamentación específica:

- Directiva 70/221/CEE sobre los depósitos de carburante líquido y los dispositivos de protección trasera de los vehículos a motor y de sus remolques;

- Directiva 70/311/CEE sobre los mecanismos de dirección de los vehículos a motor y sus remolques;

- Directiva 71/320/CEE sobre los dispositivos de frenado de determinadas categorías de vehículos a motor y de sus remolques;

- Directiva 76/756/CEE sobre la instalación de dispositivos de alumbrado y de señalización luminosa de los vehículos a motor y de sus remolques;

- Directiva 77/389/CEE sobre los dispositivos de remolque de los vehículos de motor;

- Directiva 78/549/CEE sobre los guardabarros de los vehículos a motor;

- Directiva 89/297/CEE sobre la protección lateral de determinados vehículos a motor y sus remolques;

- Directiva 91/226/CEE sobre los sistemas antiproyección de determinadas categorías de vehículos de motor y de sus remolques;

- Directiva 92/23/CEE sobre los neumáticos de los vehículos de motor y de sus remolques;

- Directiva 94/20/CEE sobre los dispositivos mecánicos de acoplamiento de los vehículos de motor y sus remolques y a su sujeción a dichos vehículos;

- Directiva 97/27/CEE relativa a las masas y dimensiones de determinadas categorías de vehículos de motor y de sus remolques;

- Directiva 2000/40/CEE sobre la protección delantera contra el empotramiento de los vehículos a motor;

- Directiva 2003/102/CE relativa a la protección de los peatones y otros usuarios vulnerables de la vía pública antes y en caso de colisión con un vehículo de motor;

- Directiva 2005/66/CE relativa al uso de sistemas de protección delantera en vehículos a motor.

1.3- Características técnicas del vehículo antes de la reforma

Las características técnicas del vehículo, antes de efectuar la reforma objeto de este proyecto, son las que se relacionan a continuación, según el modelo de ficha reducida de características técnicas que figura en el Apéndice 2, Parte III, correspondiente al Anexo III para vehículos de las categorías M y N del R.D. 750/2010:

Datos |

|

Marca: |

MERCEDES BENZ |

Tipo / variante / versión: |

1117 |

Denominación comercial: |

S/S |

Categoría del vehículo: |

S/S |

Nombre y dirección del fabricante del vehículo de base: |

S/S |

Emplazamiento de la placa del fabricante: |

S/S |

Parte fija VIN: |

WDB67601 |

Emplazamiento del número de identificación del vehículo: |

S/S |

Número de homologación: |

S/S |

Fecha: |

S/S |

CONSTITUCIÓN GENERAL DEL VEHÍCULO |

|

Nº de ejes y ruedas: |

2 / 6 - 245/70R19,5 |

Número y emplazamiento de ejes con ruedas gemelas: |

1 TRASERO |

MASAS Y DIMENSIONES |

|

Distancia entre ejes consecutivos 1º, 2º, 3º, ...: |

3.550 mm |

Vía de cada eje 1º / 2º / 3º /…: |

1.888 / 1.740 mm |

Longitud: |

6.700 mm |

Anchura: |

2.500 mm |

Altura: |

3.300 mm |

Voladizo trasero: |

1.900 mm |

Masa del vehículo en orden de marcha: |

S/S |

Masa Máxima en carga técnicamente admisible (MMTA): |

S/S |

Masa Máxima en carga admisible prevista para matriculación/circulación (MMA): |

11.000 kg |

Masa máxima en carga técnicamente admisible en cada eje (MMTA 1º,2º...): |

S/S |

Masa máxima en carga admisible prevista para matriculación/circulación en cada eje (MMA 1º, 2º,..): |

3.800 kg / 7.600 kg |

UNIDAD MOTRIZ |

|

Fabricante o marca del motor: |

MERCEDES |

Código del motor asignado por el fabricante: |

OM 366 A |

Número y disposición de los cilindros: |

6 en Línea |

Cilindrada (cm3): |

5.958 |

Potencia neta máxima (kW) a (min-1): |

125 |

Nivel de ruido parado: dB(A) a (min-1): |

S/S |

Nivel de emisiones: Euro |

S/S |

Emisión de CO2 (Ciclo mixto): g/km |

S/S |

Potencia Fiscal (CVF): |

30,14 |

1.4- Características técnicas del vehículo después de la reforma

A continuación se indican aquellas características técnicas del vehículo que varían una vez realizada la reforma:

Datos |

|

MASAS Y DIMENSIONES |

|

Distancia entre ejes consecutivos 1º, 2º, 3º, ...: |

3.550 mm |

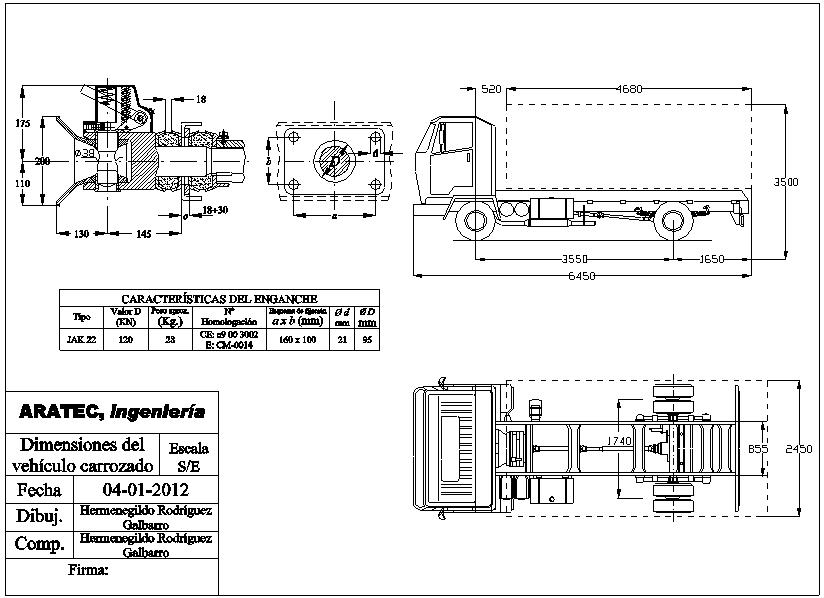

Longitud: |

6.450 mm |

Anchura: |

2.450 mm |

Altura: |

3.500 mm |

Voladizo trasero: |

1.650 mm |

1.5- Descripción de la reforma

1.5.1- Desmontajes realizados

Al vehículo de referencia se le somete al desmontaje de la carrocería inicial que portaba, consistente en una caja de carga cerrada y posterior acortamiento del voladizo posterior. La posición donde se realice la sección del bastidor del vehículo será aquella que cumpla con las recomendaciones del fabricante y siempre alejado de la zona de mayor concentración de tensiones para la situación de trabajo habitual a que se someterá el vehículo, según se indican en los diagramas de tensiones mostrados en el apartado "2.2. Distribución de los esfuerzos cortantes y flectores" de este proyecto.

1.5.2- Variaciones y sustituciones

Al vehículo se le someterá a las siguientes variaciones y sustituciones:

- Acortamiento del voladizo trasero del bastidor original del vehículo, y colocación sobre éste de un nuevo bastidor auxiliar de refuerzo.

- Montaje de un enganche trasero para remolque, según se especifica en el apartado 2.5 de este proyecto;

- Cambio de la caja de carga que portaba por caja nueva isoterma de longitud 4.680 mm y 2.450 mm de anchura;

1.5.3- Materiales empleados

A continuación se exponen las características de los materiales empleados en los trabajos que conforman la reforma, y en concreto, de aquellos elementos que van a determinar el grado de seguridad del vehículo carrozado, que en este caso, comprende los materiales empleados en el bastidor auxiliar y en el tipo de anclaje utilizado.

a) Bastidor auxiliar o falso bastidor

El objetivo básico del bastidor auxiliar ó falso bastidor es garantizar una distribución uniforme de las cargas sobre el bastidor original del vehículo y garantizar una unión perfecta entre el bastidor del vehículo y la carrocería prevista.

Los largueros del falso bastidor o bastidor auxiliar se ajustarán perfectamente sobre los del bastidor del vehículo en toda su longitud.

No es aconsejable montar listones de madera entre ambos bastidores. Para su ejecución es importante tener en cuenta:

• El material

• La configuración de los largueros

• Los travesaños

• La fijación

Como norma general se deberá utilizar materiales de características iguales ó superiores a los materiales empleados en el bastidor del vehículo. En los casos en que se requieran esfuerzos más elevados, o cuando se desee evitar secciones de gran altura se podrán utilizar materiales de características superiores a los empleados en el bastidor del vehículo.

Los materiales empleados para elaboración del falso del bastidor deberán tener buenas propiedades para la soldadura.

La calidad del material recomendado, para todos los casos, será como mínimo St-52-3:

Material |

Resistencia a la tracción (Kg/mm2) |

Límite de elsticidad (Kg/mm2) |

Alargamiento a la rotura |

ST-52-3 (DIN-17100) |

52-62 |

36 |

≥ 22% |

b) Fijación y Anclajes

El sistema de fijación del falso bastidor auxiliar al bastidor del vehículo se realizará por medio de tornillos de alta resistencia, calidad 8.8, montados sin holguras, tuerca autoblocantes de seguridad calidad 10 y arandelas planas en ambos lados con dureza mínima 200 HB usadas debajo de las cabezas de los tornillos y de las tuercas.

Para la fijación de los tornillos se utilizarán los soportes que vienen preinstalados de fábrica en el bastidor del vehículo. Para guiar el sobrebastidor auxiliar contra el chasis del vehículo, la fijación superior deberá solapar el bastidor del vehículo, excepto en la primera de ellas.

En general, se utilizarán las uniones elásticas en la parte delantera del falso bastidor (dos en cada lado), en cambio las fijaciones rígidas por placas serán recomendables para la parte posterior del vehículo.

Las características mecánicas de los tornillos empleados en la fijación entre los dos bastidores son las siguientes:

Calidad………………………………………..........M 8.8

Tensión de rotura………………………………......σr≥ 80 kg/mm2.

Tensión límite de elasticidad……………………..σe≥ 65 kg/mm2.

Diámetro de la caña…………………………….....d =14 mm.

Área resistente………………………………….....Ar =115 mm2.

Paso de rosca…..……………………………….... p =1,75 mm.

Número de tornillos usados…………………….... N =18.

1.5.4- Montajes realizados

Sobre el vehículo de referencia se le someterá al montaje de los siguientes elementos:

- Nueva caja de carga isoterma de longitud 4.680 mm y 2.450 mm de anchura;

- Colocación sobre el bastidor del vehículo de un bastidor auxiliar de refuerzo en toda su longitud.

- Montaje de un enganche trasero para remolque, según se especifica en el apartado 2.5 de este proyecto.

1.6- Peticionario de la reforma

Se ha procedido a la redacción del presente proyecto sobre reforma de importancia en vehículo industrial por encargo de NOMBRE DEL PETICIONARIO, con domicilio a efectos de notificación en la localidad de DOMICILIO DEL PETICIONARIO, y C.I.F. DEL PETICIONARIO.

2- MEMORIA DE CÁLCULOS JUSTIFICATIVOS

2.1- Cálculo del reparto de cargas por eje

Para el reparto de cargas sobre los ejes del vehículo, que es necesario conocer para el posterior diseño del bastidor, se van a considerar las siguientes acciones:

- Peso de la caja de carga (Q1).

- Peso máx. admitido de la mercancía a transportar / carga útil (Q2).

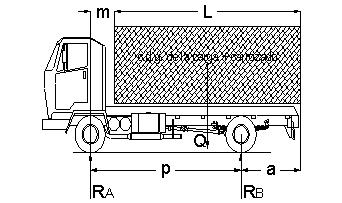

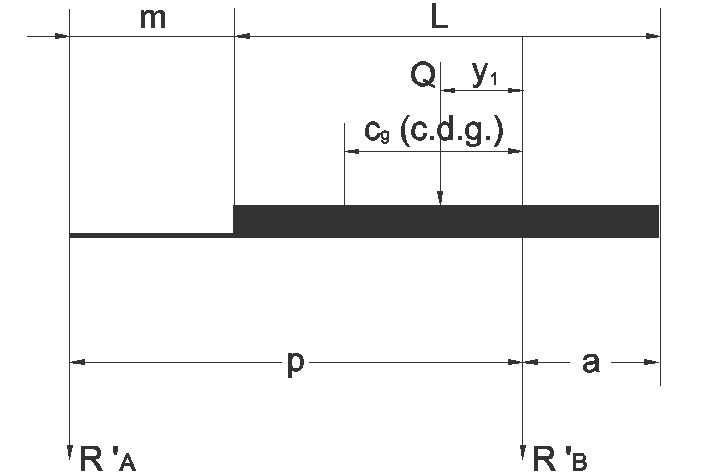

Para el caso del vehículo que nos ocupa, al tratarse de un 4x2, para la posición de marcha, y con carga uniformemente repartida sobre la caja de carga, el cálculo de las reacciones sobre los ejes del vehículo (delantero (RA) y trasero (RB)) viene dado por:

| RA = | Q * (L/2 - a) |

| p |

| RB = | Q * (L/2 + m) |

| p |

donde, según las hojas de planos que se adjuntan al final del presente proyecto, los parámetros anteriores toman las siguientes dimensiones:

L: Longitud de la caja de carga, de valor 4.680 mm;

a : Voladizo posterior, de valor 1.650 mm;

p: Distancia entre ejes, de valor 3.550 mm;

m: Distancia eje delantero al comienzo de la caja, de valor 520 mm;

Q: Peso de la caja más la carga útil, de valor 7.775 Kg. (Q1+ Q2);

Sustituyendo los valores anteriores, se obtienen las siguientes reacciones en los ejes:

RA=1511 Kg

RB=6264 Kg

En la siguiente tabla se resume el total de las reacciones sobre los ejes, y en la que se comprueba que no se superan los límites legales establecidos para cada eje:

DEBIDO A: |

1er EJE |

2o EJE |

TOTAL |

CHASIS-CABINA |

2142 kg |

1008 kg |

3150 kg |

OCUPANTES |

75 kg |

0 kg |

75 kg |

CARGA ÚTIL + CAJA |

1511 kg |

6264 kg |

7775 kg |

TOTAL |

3728 kg |

7272 kg |

11000 kg |

P.M.A. |

3800 kg |

7600 kg |

11000 kg |

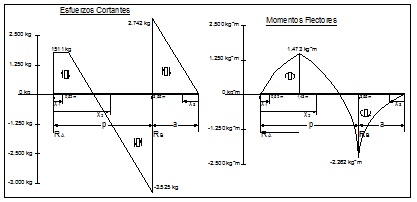

2.2- Distribución de los esfuerzos cortantes y flectores

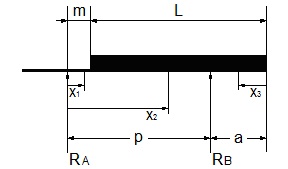

En este apartado se detallan las leyes de esfuerzos cortantes y momentos flectores, así como sus valores máximos originados en el bastidor del vehículo carrozado para las nuevas dimensiones del vehículo y en posición de marcha.

Para x1=0:

V(0)=RA=1511 kg

M(0)=0;

Para m=0,52 m. ≥ x1 > 0:

V(x1)=RA=1511 kg

M(x1)=RA*x1=1511*x1 m·kg; Mmáx=786 m·kg, para x1=0,52 m.

Para p=3,55 m.≥ x2 > m=0,53 m.:

V(x2)=RA-q*(x2-m)=1511-1662*(x2-0,52); siendo q=Q/L=1662 kg/m;

M(x2)=RA*x2-q/2*(x2-m)2=1511*x2-831*(x2-0,52)2 (m·kg)

siendo Mmáx=-2262 m·kg, para x2=3,55 m.

Para a=1,65 m. ≥ x3 > 0:

V(x3)=q*x3=1662*x3 (Kg)

M(x3)= -q/2*(x3)2=-831*(x3)2 (m·kg)

siendo Mmáx=-2262 m·kg, para x3=1,65 m.

GRÁFICO DE ESFUERZOS

-EN POSICIÓN DE MARCHA-

2.3- Coeficiente de seguridad del conjunto del bastidor

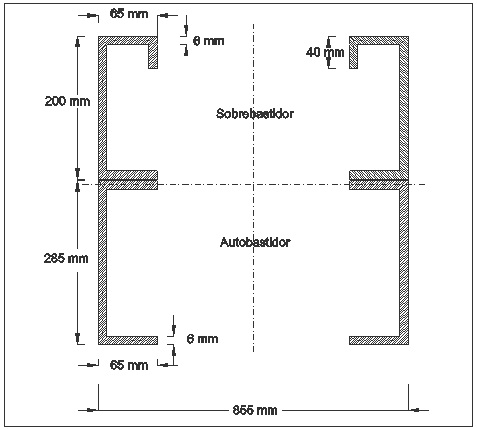

En primer lugar, se definen las características mecánicas de la sección del bastidor que se ha empleado en el vehículo:

El módulo resistente de la sección total del bastidor con refuerzo viene dada por la siguiente expresión:

Wx = Ixx/ ymáx

en la que:

Ixx= momento de inercia del perfil de un larguero del bastidor reforzado respecto al eje x-x neutro de la sección.

ymáx= distancia del eje neutro de la sección a la fibra más alejada de la misma.

Con las dimensiones anteriores del bastidor a emplear en el vehículo se calcula el módulo resistente de la sección total del bastidor con refuerzo, que vale:

Wx= 415 cm3 (a flexión).

También es necesario conocer los momentos de inercia propios y módulos resistentes de cada una de las partes que componen el perfil del larguero (autobastidor original del vehículo sin refuerzo y sobrebastidor auxiliar), que toman los siguientes valores:

- Para el larguero del autobastidor sin refuerzo, se tiene que:

Ix1=2601 cm4.

Wx1= Ix1/ymáx1= 183 cm3

- Para el sobrebastidor o refuerzo:

Ix2= 1235 cm4

Wx2= Ix2/ymáx2= 124 cm3

Según los diagramas de tensiones del apartado anterior, el máximo flector obtenido de entre las distintas situaciones de trabajo vale:

Máximo flector obtenido: Mfmáx= 2262 m·kg, alcanzado en el bastidor en el punto x3=1,65 m. del bastidor.

La tensión de trabajo a flexión del bastidor con refuerzo viene dada por:

σf = Mf máx / (2*Wx)

siendo:

σf = tensión de trabajo del bastidor con refuerzo a flexión.

Mf máx = momento flector máximo que actúa sobre el bastidor reforzado.

Wx = módulo resistente a flexión del perfil de un larguero del bastidor con refuerzo.

Por lo tanto, sustituyendo valores se tiene que la tensión de trabajo del conjunto, será:

σf = Mf máx / (2*Wx) = 226200/(2*415) = 273 kg/cm2

Para obtener el coeficiente de seguridad, se tomará como referencia la tensión límite de elasticidad del material (σe) dada por el fabricante. De esta forma, el coeficiente de seguridad para el trabajo conjunto del bastidor vendrá dado por:

λ = σe /σf = 3600/273 =13,2 > 3

Por otra parte, y además de lo anterior, cuando un bastidor se refuerza, se debe comprobar la seguridad de cada una de las partes que componen los largueros principales. Esto es así, porque cada una de ellas ha de absorber un porcentaje del momento flector total máximo, por lo que el coeficiente de seguridad de cada una de las partes deberá ser también mayor o igual a 3:

σf1 = Mf máx1 / (2*Wx1); λ1 = σe /σf1 > 3

σf2 = Mf máx2 / (2*Wx2); λ2 = σe /σf2 > 3

siendo:

Wx1= módulo resistente del perfil de un larguero del autobastidor sin refuerzo, con respecto a su eje neutro x1-x1.

Wx2= módulo resistente del perfil de un larguero del sobrebastidor auxiliar, con respecto a su eje neutro x2-x2.

Mfmáx1= momento flector máximo que actúa sobre el autobastidor.

Mfmáx2= momento flector máximo que actúa sobre el sobrebastidor.

σf1= tensión de trabajo a flexión que actúa sobre el autobastidor.

σf2= tensión de trabajo a flexión que actúa sobre el sobrebastidor.

Por otro lado, los momentos flectores máximos absorbidos por cada una de las partes son directamente proporcionales a los momentos de inercia:

Mf máx1= 2*λ*Ix1= 2*29,49*2601 = 153407 cm·kg

Mf máx2= 2*λ*Ix2= 2*29,49*1235 = 72840 cm·kg

siendo:

λ= Mf máx /(2*(Ix1+Ix2)) = 226200/(2*(2601+1235))= 29,49 kg/cm3

Y sus tensiones de trabajo serán, respectivamente:

σf1 = Mf máx1 / (2*Wx1) = 153407/(2*183) = 419 kg/cm2

σf2 = Mf máx2 / (2*Wx2) = 72840/(2*124) = 294 kg/cm2

donde:

Wx1 = Ix1/ymáx1 = 183 cm3

Wx2=Ix2/ymáx2 = 124 cm3

Cálculo de los coeficientes de seguridad:

λ1 = σe /σf1 = 3600/419 = 8,6 (del autobastidor sin refuerzo)

λ2 = σe /σf2 = 3600/294 = 12,2 (del sobrebastidor auxiliar o refuerzo)

2.4- Cálculo de anclajes

El sistema de fijación del falso bastidor auxiliar al bastidor del vehículo se realizará por medio de tornillos de alta resistencia, calidad 8.8, montados sin holguras, tuerca autoblocantes de seguridad calidad 10 y arandelas planas en ambos lados con dureza mínima 200 HB usadas debajo de las cabezas de los tornillos y de las tuercas.

Para la fijación de los tornillos se utilizarán los soportes que vienen preinstalados de fábrica en el bastidor del vehículo. Para guiar el sobrebastidor auxiliar contra el chasis del vehículo, la fijación superior deberá solapar el bastidor del vehículo, excepto en la primera de ellas.

En general, se utilizarán las uniones elásticas en la parte delantera del falso bastidor (dos en cada lado), en cambio las fijaciones rígidas por placas serán recomendables para la parte posterior del vehículo.

Las características mecánicas de los tornillos empleados en la fijación entre los dos bastidores son las siguientes:

Calidad………………………………………..........M 8.8

Tensión de rotura………………………………......σr≥ 80 kg/mm2.

Tensión límite de elasticidad……………………..σe≥ 65 kg/mm2.

Diámetro de la caña…………………………….....d =14 mm.

Área resistente………………………………….....Ar =115 mm2.

Paso de rosca…..……………………………….... p =1,75 mm.

Número de tornillos usados…………………….... N =18.

En el anclaje de la carrocería instalada, el esfuerzo más desfavorable se produce durante la frenada del vehículo. En este caso, el valor de la fuerza de inercia (I) en función de la deceleración ( ar ) y de la carga (Q), es:

I=Q*ar /g

siendo g la gravedad (9,8 m/s2); ar= 10 m/s2; Q =7775 kg;

Por lo que sustituyendo valores se tiene que la fuerza de inercia que se produce durante el frenado vale,

I=Q*ar /g = 7934 kg;

Por otro lado, la resistencia máxima a cortante debido al anclaje de los tornillos al chasis del vehículo se obtiene mediante la siguiente expresión, según la calidad de los tornillos empleados:

- Para tornillos de Grado 4.6, 5.6 y 8.8, Rm =(0,6* σr * N * Ar )/ γMb

siendo:

N= número de tornillos utilizado en la fijación de los bastidores, N= 18;

Ar=sección resistente de cada tornillo, Ar=115 mm2.

σr= resistencia a tracción última del tornillo empleado, 80 kg/mm2.

γMb=coeficiente parcial de seguridad a la resistencia de los tornillo (1,25).

Por lo que el valor de la resistencia obtenida con el anclaje empleado vale,

Rm =(0,6* σr * N * Ar )/ γMb= 79488 kg

El coeficiente final de seguridad obtenido en el anclaje de la caja de carga será:

λ = Rm / I = 10,02

2.5- Estudio del enganche

2.5.1- Cálculo de la capacidad del enganche

El enganche que se pretende instalar en el vehículo ha sido construido según las normas existentes para este tipo de elementos, en especial según se indica en el anexo VII de la Directiva 94/20/CE y que además, está de acuerdo con las indicadas por el fabricante del vehículo para el que está destinado su montaje.

El enganche objeto de este proyecto está indicado para arrastrar remolques de hasta 16.500 kg de Masa Máxima Admisible (MMA) y que estén equipados con lanza para bulón de diámetro 40 mm, eje delantero y corona giratoria. Los ángulos de articulación del timón serán los siguientes:

Horizontal= 180º Vertical= 50º

El remolque que se pretende instalar está homologado según la directiva 94/20/CE para un valor D de 120 KN y S=0 KN, indicado en la placa de características. Este valor D es el esfuerzo de tracción necesario para el arrastre de una carga determinada y se calcula como sigue:

D= g* (T*R)/(T+R); (en KN )

donde:

T= Peso Máximo Autorizado del vehículo tractor (Tn)

R= PesoMáximo Autorizado del vehículo remolcado (Tn)

g= 9,81 m/seg2.

Sustituyendo los valores para el vehículo objeto de este proyecto (T=11 Tn) y Peso Máximo Autorizado del vehículo remolcado (16,5 Tn), se tiene un valor de diseño para D:

D= g* (T*R)/(T+R)= 64,7 KN;

Por lo tanto, el remolque elegido para la instalación del vehículo cumple, dado que su D= 120 KN > 64,7 KN calculado.

2.5.2- Montaje del enganche

El montaje se realizará sobre el travesaño trasero del vehículo tractor observándose que el espesor sea como mínimo de 18 mm. Si es menor, se debe suplementar hasta conseguir un espesor entre 18 y 30 mm. (ver en planos las medidas de montaje).

Para el anclaje del enganche al bastidor del vehículo se emplearán tornillos con las características mecánicas siguientes:

Calidad………………………………………..........M 8.8

Tensión de rotura………………………………......σr≥ 80 kg/mm2.

Tensión límite de elasticidad……………………..σe≥ 65 kg/mm2.

Diámetro de la caña…………………………….....d =20 mm.

Área resistente………………………………….....Ar =245 mm2.

Paso de rosca…..……………………………….... p =2,00 mm.

Número de tornillos usados…………………….... N =4.

El anclaje del enganche debe estar diseñado para la solicitud máxima debida a la masa remolcada o valor D= 120 KN (12.232 kg).

La unión del enganche al chasis del vehículo será calculada en base a los siguientes esfuerzos:

- A resistencia por tracción de los tornillos;

- Por resistencia a punzonamiento de la chapa del travesaño bajo la tuerca o bajo la cabeza del tornillo.

a) Resistencia a tracción:

La resistencia máxima a tracción debido al anclaje de los tornillos al chasis del vehículo se obtiene mediante la siguiente expresión, según la calidad de los tornillos empleados:

- Para tornillos de Grado 4.6, 5.6 y 8.8, Rm =(0,9* σr * N * Ar )/ γMb

siendo:

N= número de tornillos utilizado en la fijación del enganche, N= 4;

Ar= sección resistente de cada tornillo, Ar=245 mm2.

σr= resistencia a tracción última del tornillo empleado, 80 kg/mm2.

γMb= coeficiente parcial de seguridad a la resistencia de los tornillo (1,25).

Por lo que el valor de la resistencia a tracción obtenida con el anclaje empleado vale,

Rm =(0,9* σr * N * Ar )/ γMb= 56.448 kg

El coeficiente final de seguridad obtenido en el anclaje del enganche a tracción será:

λ = Rm / D = 4,6

b) A punzonamiento de la chapa del chasis:

La resistencia a punzonamiento entre la cabeza del tornillo y la tuerca, Bp,Rd, viene dado por la siguiente expresión:

Bp,Rd =(0,6 * π * dm * tp * fu )/ γMb

donde:

Bp,Rd: resistencia al punzonamiento de la chapa;

fu: resistencia última de la chapa, 52 kg/mm2;

dm: menor media de la dimensión entre caras y entre vértices de la cabeza del tornillo o tuerca, 30 mm;

tp: espesor de la placa bajo la cabeza del tornillo o bajo la tuerca, 20 mm.

Con estos valores, el valor de la resistencia a punzonamiento del tipo de anclaje empleado vale:

Bp,Rd =(0,6 * π * dm * tp * fu )/ γMb= 47.048 kg

El coeficiente final de seguridad obtenido en el anclaje del enganche será:

λ = Bp,Rd / D = 3,8

2.6- Estudio de la estabilidad del vehículo reformado

A continuación, se comprobará que el vehículo reformado con las nuevas dimensiones cumple con los requisitos sobre estabilidad, a fin que pueda desarrollar su trabajo con las máximas garantías.

2.6.1- Estabilidad en la conducción

Sobre este concepto, la práctica aconseja que el reparto de carga de las ruedas direccionales sobre un plano horizontal de un vehículo 4x2, como es el caso que nos ocupa, sea el siguiente:

Tipo de vehículo con carga más carrocería |

Reparto de carga sobre las ruedas direccionales |

Tipo de vehículo en autobastidor |

Reparto de carga sobre las ruedas direccionales |

4x2 |

RAT ≥ 25%QT |

4x2 |

R'A ≥ 35% Q' |

siendo:

QT = peso total del vehículo.

Q' = peso propio del vehículo (en autobastidor).

RAT = reparto de la carga total sobre el eje delantero en plano horizontal.

R'A = reparto de carga sobre el eje delantero debido al peso propio del vehículo (en autobastidor).

Aplicado al vehículo objeto de este proyecto, estos valores en orden de marcha son los siguientes:

QT = 11000 kg.

Q' = 3150 kg.

RAT = 3728 kg. ≥ 25% QT = 2750 kg.

R'A = 2142 kg. ≥ 35% Q' = 1103 kg, cumpliéndose lo establecido.

2.6.2- Estabilidad longitudinal y transversal contra el vuelco

Se realizará el estudio sobre la estabilidad del vehículo atendiéndose a doble criterio, por un lado según lo que resulte de un estudio matemático y, por otro lado, de un estudio práctico basado en la experiencia.

2.6.2.1- Cálculo del c.d.g. del vehículo en orden de marcha

Para el cálculo de la distancia cg del centro de gravedad del vehículo al eje trasero se empleará la siguiente expresión:

cg = (Q* y1 + R'A * p) / (Q+ R'A + R'B);

donde:

y1 = L/2-a; siendo L la longitud de la caja y a el voladizo posterior, tomando para este proyecto el valor, y1 = 690 mm .

R'A y R'B son las reacciones sobre los ejes delantero y trasero debido a la tara del autobastidor o chasis cabina, que para este proyecto toma los valores R'A = 2142 kg y R'A = 1008 kg.

Q es el peso del carrozado y la carga a transportar, de valor 7775 kg;

Con estos valores el cálculo de la distancia cg del centro de gravedad del vehículo al eje trasero toma el siguiente valor:

cg = (Q* y1 + R'A * p) / (Q+ R'A + R'B) = 1187 mm;

2.6.2.2- Estudio matemático

a) Estabilidad longitudinal:

Desde un punto de vista matemático, para que el vehículo se encuentre en posición estable, es necesario que se verifique que:

RATα > 0

siendo RATα el reparto de carga sobre el eje delantero en un plano de carretera con una inclinación de la propia carretera α cualquiera.

Por otro lado, para que el vehículo no deslice, se ha de verificar que:

Fa>Rp

siendo Fa=QT*cosα *μa la fuerza total de adherencia y μa el coeficiente de adherencia (en la práctica se suele tomar μa=0,6) y Rp=QT*senα la resistencia al movimiento del vehículo debida a la pendiente.

Por lo tanto, para que un vehículo no bascule ni deslice han de cumplirse las anteriores condiciones, que también se pueden poner de manera resumida como:

μa > tgα < cg/h

donde cg/h es la distancia de c. d. g. del peso total del vehículo al eje trasero y h la altura del c. d. g. respecto al suelo. Además, como pendiente máxima de utilización se suele tomar en la práctica tgα=0,3 (30%) con vehículo parado y tgα=0,4 (40%) con vehículo en movimiento.

Sustituyendo valores se tiene que,

μa=0,6 > tgα=0,4

cg/h=1,187/1,750=0,68 > tgα=0,4

b) Estabilidad transversal:

De la misma manera, para que un vehículo colocado transversalmente no bascule ni deslice es necesario que se verifique:

μa > tgα < v/(2*h)

siendo v la vía media del vehículo, de valor:

vía media del vehículo v=(vdelantera + vtrasera)/2=(1888+1740)/2=1814 mm.

El peralte máximo de una carretera suele ser del orden de un 10 %, pero en los cálculos se toma un 30 % en estado de reposo y un 40 % en movimiento, con objeto de tener un margen de seguridad.

Sustituyendo valores se tiene que,

μa=0,6 > tgα=0,4

v/(2*h)=1814/(2*1500)=0,60 > tgα=0,4

2.6.2.3- Estudio práctico

La práctica aconseja que ha cumplirse en cualquier tipo de transformación lo que se indica en el siguiente cuadro para vehículos 4x2, que es el caso que nos ocupa.

TIPO DE VEHÍCULO CON CARGA MÁS CARROCERÍA |

ESTABILIDAD LONGITUDINAL |

ESTABILIDAD TRANSVERSAL* |

4X2 |

R'ATα ≥ R'A |

Riα ≥ R'i |

*suponiendo inclinado el vehículo sobre su costado derecho, siendo:

R'ATα= la carga total sobre el eje delantero para un ángulo a de giro del elemento de elevación.

R'A= carga sobre el eje delantero debido al peso propio en chasis cabina.

Riα= la carga total sobre las ruedas del lateral izquierdo del vehículo para un ángulo a de giro del elemento de elevación.

R'i=la carga sobre las ruedas del lateral izquierdo del vehículo debido al peso propio en chasis cabina.

Cumpliéndose para este caso, que:

En posición de marcha:

Se cumple que R'ATα =3728 kg ≥ R'A =2142 kg.

2.7- Conclusiones

A la vista de lo indicado anteriormente en la memoria descriptiva, así como en el correspondiente anexo de cálculos y planos que se detallan, se estima que el vehículo de referencia es apto para soportar las transformaciones indicadas en este proyecto, solicitándose por lo tanto de la Superioridad la aceptación de la reforma propuesta.

En Sevilla, a 04 de Enero de 2012

- EL INGENIERO INDUSTRIAL -

3- PLIEGO DE CONDICIONES

Hacer clic para acceder al documento del Pliego de Condiciones Técnicas

4- PRESUPUESTO

Asciende el presente presupuesto para ejecución de reforma en vehículo industrial para la instalación de un enganche trasero, modificación del voladizo posterior e instalación de una nueva caja de carga isoterma, a la cantidad de NUEVE MIL CINCUENTA Y SEIS EUROS CON CINCUENTA CÉNTIMOS (9.056,50 €), desglosado como sigue:

1.- Preparación del vehículo a carrozar ...............................................................................................................750,00 €

2.- Fabricación de caja isoterma de 4.680 mm de longitud de carrocería ................................................. 4.900,00 €

3.- Modificación del voladizo posterior del vehículo .......................................................................................... 825,00 €

3.- Montaje del enganche trasero, Pintado y/o preparación de vehículo final ............................................. 1.200,00 €

----------------------------------------------------------------------------------------------------------

Total Ejecución Material ..................................................................................... 7.675,00 €

IVA (18%) ............................................................................................................. 1.381,50 €

TOTAL PRESUPUESTO: .................................................................................. 9.056,50 €

- EL INGENIERO INDUSTRIAL -

5- PLANOS

ANEXOS

A.1 FOTOGRAFÍAS

Hacer clic aquí para acceder al Anexo 1

>> FIN DEL PROYECTO

Programa de Colaboración

Ahora puedes colaborar en el sostenimiento de esta web realizando un pequeño donativo

Gracias por tu colaboración

Hermenegildo Rodríguez Galbarro

Editor y Responsable de esta Web. [+info]

Información y consulta:

Hermenegildo Rodríguez Galbarro

info@ingemecanica.com - Tel. 646 166 055