— Tutorial nº 181 —

Propiedades mecánicas del acero

Índice de contenidos:

1.- Definición del acero

2.- Propiedades mecánicas del acero

2.1- Límite elástico

2.2- Resistencia última a la tracción

2.3- Módulo de elasticidad

2.4- Ductilidad

2.5- Maleabilidad

2.6- Resiliencia

2.7- Tenacidad

2.8- Dureza

2.9- Soldabilidad

2.10- Otras propiedades del acero: densidad, calor específico, coeficiente de dilatación, punto de fusión...

3.- Diagrama Tensión-Deformación del acero

DESARROLLO DEL CONTENIDO

1.- Definición del acero

El acero es una aleación entre el mineral de hierro (Fe), como elemento predominante, combinado con pequeñas cantidades de carbono (C), aproximadamente en torno al 1% o inferior. El acero que se obtiene de la combinación de hierro con carbono, en distintas proporciones, dará lugar al denominado acero al carbono.

Pero además, si a esta aleación inicial de hierro con carbono, también se le añaden, en pequeñísimas proporciones, otros elementos de aleación como el cromo (Cr), níquel (Ni), magnesio (Mg), titanio (Ti), molibdeno (Mo), volframio (W) o vanadio (V), darán lugar a los llamados aceros aleados. Cada uno de estos elementos se emplean para dotar de ciertas características especiales al acero final obtenido.

Aproximadamente, un 92% de todo el acero consumido en el mundo es simplemente acero al carbono, por su facilidad de fabricación y sus grandes prestaciones en cuanto a resistencia mecánica; el resto son aceros aleados.

Como curiosidad, la palabra acero procede del latín "aciarius", que a su vez deriva de la palabra "acies", que es como se refiere en latín al filo de un arma blanca. Por tanto, "aciarius" hace referencia al metal que es adecuado, por su gran dureza y resistencia, para ser usado como filo cortante en las armas y las herramientas.

El límite máximo en contenido de carbono (C) que separa al acero de la fundición es del 2%. Es decir, si el porcentaje de carbono presente en la aleación con el hierro supera el 2%, ya no estaríamos hablando de acero, sino de una fundición.

El carbono, como elemento, se utiliza para dotar de resistencia al acero. En general, un aumento del contenido de carbono en el acero eleva su resistencia a la tracción, pero como contrapartida incrementa su fragilidad en frío y hace que disminuya su tenacidad y ductilidad, propiedades que se estudiarán más adelante.

Como se ha indicado, los aceros se caracterizan por su gran resistencia, contrariamente a lo que ocurre con el mineral de hierro puro, que resiste muy poco. Sin embargo, cuando el hierro se alea con el carbono, se forman otras estructuras cristalinas diferentes a la ferrita, que permiten que se produzca un gran incremento de su resistencia mecánica.

Esta gran resistencia mecánica que presentan los aceros, unido al hecho que para su fabricación se emplea el mineral de hierro, muy abundante en la naturaleza, hace que el acero haya sido, desde el siglo pasado, un material fundamental para el desarrollo industrial en el mundo.

Ejemplos de perfiles y barras de acero

Y volviendo al contenido en carbono en los aceros, en función de su porcentaje, los aceros se pueden clasificar de la siguiente manera:

• Acero dulce: Cuando el porcentaje de carbono es del 0,25%, como máximo. Este tipo de acero tiene una resistencia última de rotura en el rango de 48-55 kg/mm2 y una dureza Brinell en el entorno de 135-160 HB. Es un acero que presenta una buena soldabilidad aplicando la técnica adecuada.

Aplicaciones: Piezas de resistencia media de buena tenacidad, deformación en frío, embutición, plegado, herrajes, etc.

• Acero semidulce: El porcentaje de carbono está en el entorno del 0,35%. Tiene una resistencia última a la rotura de entre 55-62 kg/mm2 y una dureza Brinell de 150-170 HB. Este tipo de acero, bajo un tratamiento térmico por templado, puede alcanzar una resistencia mecánica de hasta 80 kg/mm2 y una dureza de 215-245 HB.

Aplicaciones: Ejes, elementos de maquinaria, piezas resistentes y tenaces, pernos, tornillos, herrajes.

• Acero semiduro: En este caso, el porcentaje de carbono es del 0,45%. Este tipo de acero presenta una resistencia a la rotura en el intervalo de entre 62-70 kg/mm2 y una dureza de 280 HB. Después de someterlos a un tratamiento de templado, su resistencia mecánica puede aumentar hasta alcanzar los 90 kg/mm2.

Aplicaciones: Ejes y elementos de máquinas, piezas bastante resistentes, cilindros de motores de explosión, transmisiones, etc.

• Acero duro: El porcentaje de carbono es del 0,55%. Este tipo de acero tiene una resistencia mecánica de 70-75 kg/mm2, y una dureza Brinell de 200-220 HB. Bajo un tratamiento de templado estos aceros pueden alcanzar un valor de resistencia de hasta 100 kg/mm2 y una dureza de 275-300 HB.

Aplicaciones: Ejes, transmisiones, tensores y piezas regularmente cargadas y de espesores no muy elevados.

2.- Propiedades mecánicas del acero

2.1- Límite elástico

El límite de elasticidad o límite elástico del acero es la tensión máxima a la que se puede exponer el metal sin sufrir ningún tipo de deformación. Dicho de otra forma, el límite elástico marca el umbral que, una vez superado, el material ya empieza a tener un comportamiento plástico y con deformaciones remanentes.

El límite elástico, junto con otras características mecánicas del acero como el límite de rotura a tracción, el módulo de elasticidad o el alargamiento máximo que se produce en la rotura, se calculan mediante el ensayo de tracción normalizado.

Mientras que la fuerza aplicada sobre una pieza de acero no haga superar su límite elástico, la pieza se comportará elásticamente, es decir, se deforma al aplicarle la fuerza, pero cuando la fuerza aplicada cesa, la pieza recupera su forma original, sin que quede ningún rastro de deformación en la pieza. Es como si fuera un "elástico" de goma que se estira, pero que recupera su forma original cuando dejamos de estirar.

El límite elástico es una propiedad muy importante en los aceros porque define la máxima tensión que puede soportar sin experimentar deformación permanente. En términos simples, es el punto en el que, una vez superado, el material deja de comportarse elásticamente, es decir, de volver a su forma original después de aplicarle la carga, y comienza a deformarse de una manera plástica.

El límite de elasticidad del acero determina la capacidad para deformarse temporalmente bajo la aplicación de una carga, y luego recuperar su forma original al retirarse esa carga.

Pero si se supera el límite elástico, el material comienza a comportarse plásticamente, es decir, que sufre deformaciones que ya son permanentes, incluso después de retirarse la aplicación de la carga.

El límite elástico se expresa en unidades de fuerza por área (normalmente en kg/mm2 o en GPa) y varía según el tipo y el tratamiento térmico que ha sufrido el acero. El conocimiento del límite elástico del acero es fundamental para ingenieros y diseñadores, ya que les permite determinar la capacidad de carga y la resistencia de los materiales en la construcción de estructuras.

2.2- Resistencia última a la tracción

La resistencia última a la tracción o resistencia a la rotura del acero es la tensión máxima que produce el fallo del material, por colapso o por rotura en el ensayo de tracción. Se obtiene a partir del valor de la fuerza máxima aplicada sobre una probeta de acero normalizada que produce la rotura, dividida, esta fuerza máxima, entre el área de la sección inicial de la probeta.

Como el límite elástico, la resistencia última a tracción se expresa en unidades de fuerza por área (en kg/mm2 o en GPa) y su valor varía según el tipo y el tratamiento térmico del acero.

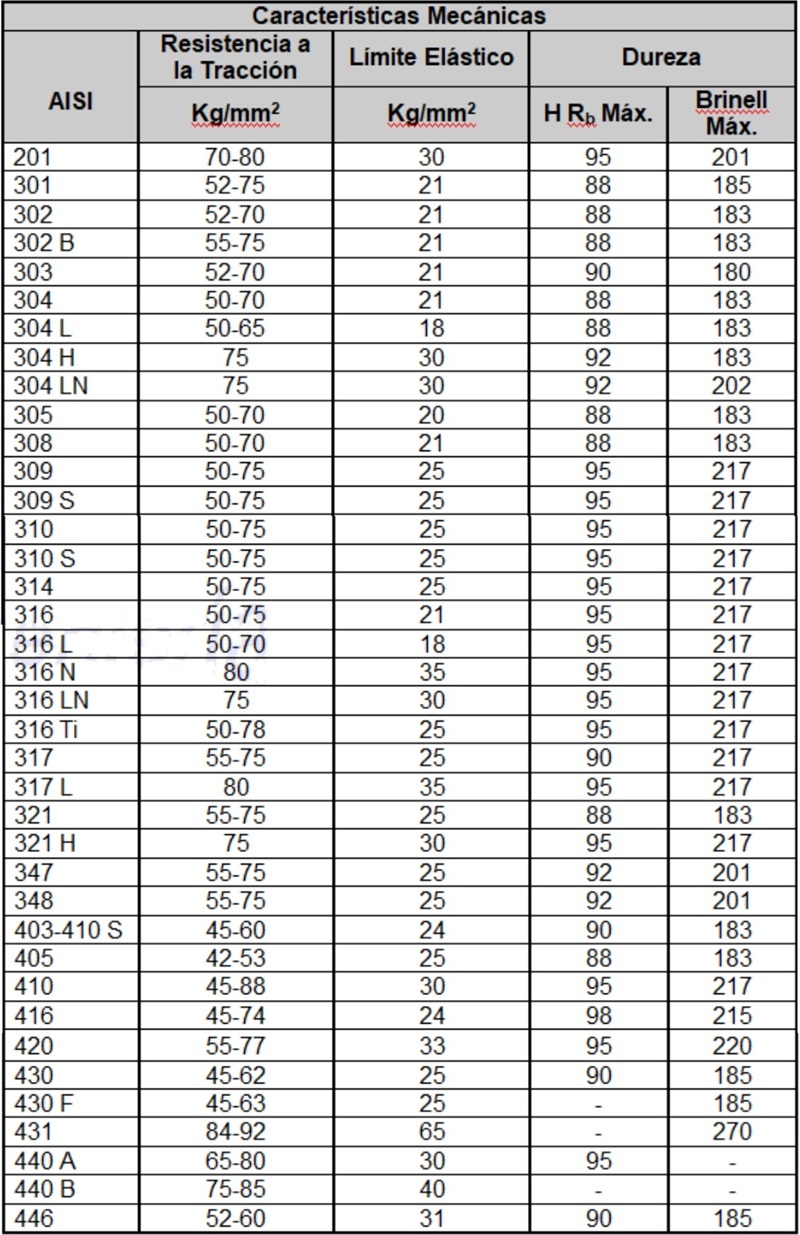

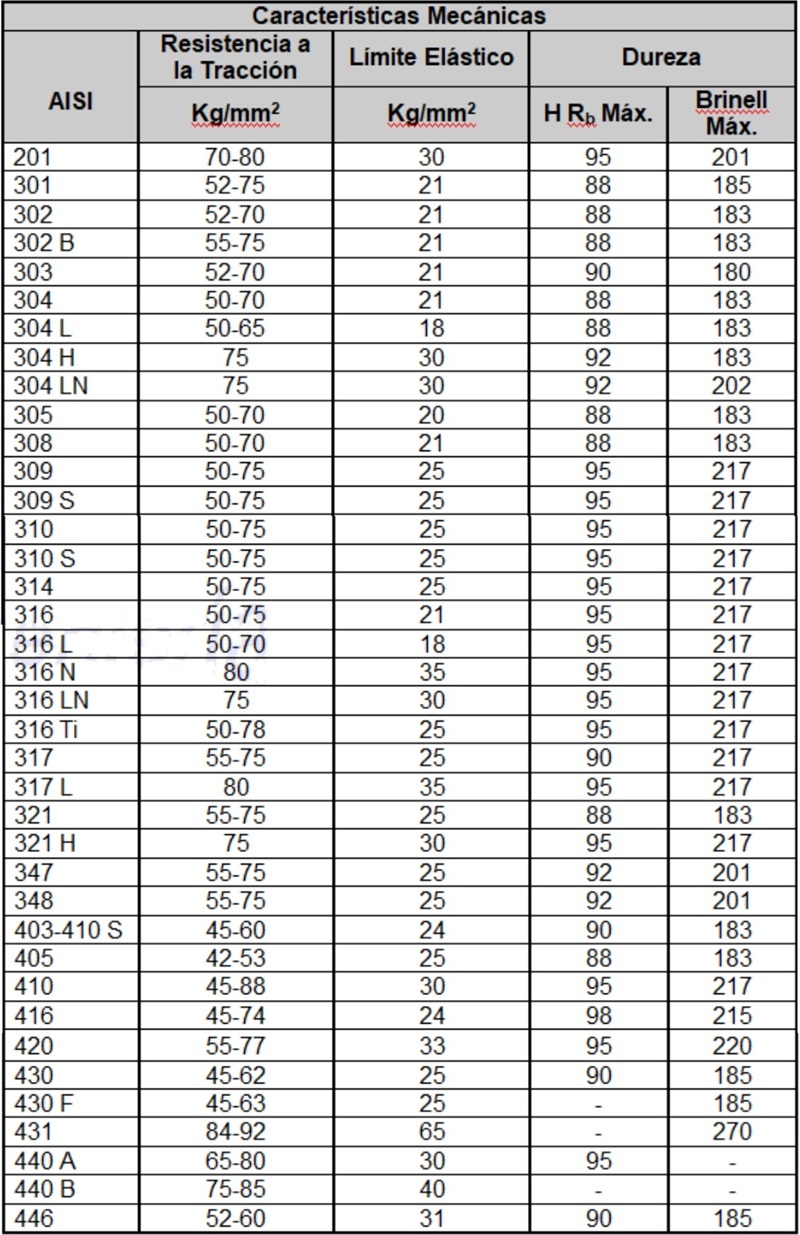

En la tabla siguiente, se puede consultar los valores de la resistencia a la tracción, el límite elástico y la dureza para distintos tipos de aceros.

Valores de Resistencia a la Tracción, Límite Elástico y Dureza de los aceros

2.3- Módulo de elasticidad

En los aceros, se pueden estudiar dos tipos de módulos de elasticidad: el módulo de elasticidad longitudinal o Módulo de Young, y el módulo de elasticidad transversal o módulo de cortante. A continuación, se estudian ambas propiedades:

- Módulo de Young:

El Módulo de Elasticidad Longitudinal o Módulo de Young se define como la relación entre el esfuerzo aplicado a una pieza de acero y la deformación resultante en el rango elástico, es decir, cuando el material puede recuperar su forma original después de retirar la carga.

El Módulo de Elasticidad varía según el tipo y grado de acero, así como las condiciones de su tratamiento térmico. En general, los aceros más duros y resistentes tienen un módulo de elasticidad más alto.

A título informativo, a continuación se indican valores típicos del Módulo de Elasticidad longitudinal para diferentes tipos de aceros:

• Acero al Carbono: 190 - 210 GPa

• Acero Inoxidable AISI 304: 190 - 210 GPa

• Acero Inoxidable AISI 316: 200 - 220 GPa

• Acero de Alta Resistencia: 200 - 220 Gpa

• Acero de Herramientas: 210 - 240 GPa

(* Recordemos que 1 GPa = 101,97 kg/mm2)

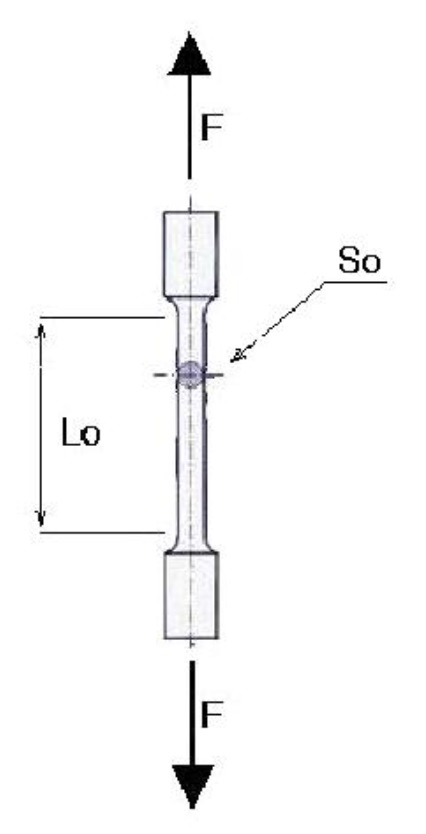

Para comprender el concepto de módulo de elasticidad longitudinal de un acero, se debe partir del ensayo de tracción. En este ensayo, sobre una probeta cilíndrica de acero de sección transversal (So) y longitud inicial (Lo) se le someta a una fuerza de tracción (F) que actúa longitudinalmente en la dirección de su eje. Por efecto de esta carga, la probeta de acero sufrirá un cierto alargamiento de magnitud ΔL.

Ensayo de Tracción en una probeta de acero

Para los estadios iniciales donde la deformación que sufre la pieza de acero es pequeña, ΔL/Lo <<1, se obtiene que el incremento ΔL que sufre la probeta es proporcional a la fuerza aplicada (F), a su longitud original (Lo) e inversamente proporcional al área de su sección transversal (So), es decir:

ΔL = K · (F · Lo) / So

A esta constante de proporcionalidad (K), o más bien a su inversa (1/K), se designa con la letra E, o también con Y, y se le denomina Módulo de Young o Módulo de Elasticidad Longitudinal, y es una propiedad intrínseca de cada tipo de acero.

Sustituyendo en la expresión anterior, ésta quedaría como sigue:

ΔL = (1 / E) · (F · Lo) / So

Por otro lado, en la expresión anterior, el cociente (F / So) representa el nivel tensional de la pieza, concretamente su tensión normal, σ, y el cociente (ΔL/Lo) es la deformación unitaria, ε, con lo que la expresión anterior también puede escribirse de la forma siguiente:

σ = E · ε

que es la expresión conocida como Ley de Hooke, siendo (σ) el nivel tensional; (ε) la deformación unitaria de la pieza, y (E) es el Módulo de Elasticidad Longitudinal o Módulo de Young del acero.

Para el cálculo y diseño de estructuras de acero en el rango elástico, convencionalmente se expresa el Módulo de Elasticidad Longitudinal o Módulo de Young del acero con el siguiente valor:

E = 210.000 N/mm2

- Módulo de Elasticidad Transversal:

El Módulo de Elasticidad Transversal, Módulo de Cortante o Módulo de Cizalla, G, para la mayoría de los materiales, y en concreto para los materiales isótropos, como el acero, guarda una relación fija con el módulo de elasticidad longitudinal y con el llamado coeficiente de Poisson, según la siguiente expresión:

G = E / [2 · (1 + ν)]

donde, ν, es el Coeficiente de Poisson para el acero. En el rango de comportamiento elástico, el Coeficiente de Poisson del acero vale, ν = 0,3.

De esta manera, el Módulo de Elasticidad Transversal del acero se puede expresar con el siguiente valor:

G = 81.000 MPa

2.4- Ductilidad

La ductilidad del acero mide el grado de deformación que puede soportar el material antes de romperse cuando está sometido a un esfuerzo de tracción. Esta deformación se cuantifica según el porcentaje de aumento de la longitud de la pieza deformada con respecto a su longitud inicial sin deformar.

La línea divisora normal entre dúctil y frágil es el nivel de alargamiento que puede soportar. Si un material aguanta menos del 5% de alargamiento se considera frágil, mientras que otro que soporte más de ese porcentaje se considerará dúctil.

Que un acero sea dúctil es muy importante, porque tiene la capacidad de poderse trabajar en frío, y se puede someter a trabajos de mecanizado tales como plegado, estirado, embutido o rebordeado sin que la pieza se rompa.

Los tipos de aceros que presentan una mayor ductilidad son los aceros al carbono y los aceros inoxidables. Estos aceros tienen una alta proporción de carbono en su composición, lo que les proporciona una mayor capacidad de deformarse antes de llegar a la rotura.

2.5- Maleabilidad

Este término se confunde con frecuencia con el concepto de ductilidad, visto en el apartado anterior. La maleabilidad del acero es la propiedad que tiene el acero de ser comprimido o aplanado.

Ductilidad y maleabilidad son características fundamentales de los aceros que tienen que ver con su capacidad a la deformación plástica. No obstante, ductilidad y maleabilidad son propiedades distintas.

Por un lado, la ductilidad mide el grado de la deformación del acero bajo un esfuerzo de tracción, mientras que la maleabilidad se refiere a la deformación del acero bajo un esfuerzo de compresión.

Son dos características muy distintas, aunque midan ambas la capacidad del acero de deformarse de manera plástica. Así, un acero dúctil podrá estirarse en hilos sin fracturarse, mientras que un acero que sea maleable podrá martillearse en láminas sin fracturarse.

Por tanto, la ductilidad será importante para aquellos aceros que se empleen en procesos como el estirado de alambres, mientras que la maleabilidad es más importante para procesos como el laminado, que se usa para la fabricación de perfiles estructurales.

Por último, también conviene tener presente que mientras mayor es la maleabilidad y ductilidad de un acero, generalmente también es menos resistente y duro, por lo que en un término medio puede estar la mejor elección.

2.6- Resiliencia

La resiliencia del acero se define como la capacidad que tiene para absorber energía cuando se deforman elásticamente, y luego, cuando cesa el esfuerzo, de desprenderse de toda esa energía acumulada.

En cierto sentido, el acero funcionaría como una "batería" de almacenamiento de energía. Precisamente por eso, las aleaciones con una resiliencia elevada se emplean para la fabricación de resortes y muelles, donde la energía empleada en deformar el resorte queda almacenada en él, y una vez que cesa la carga que comprime el resorte, éste devuelve la energía almacenada para recuperar su forma original.

La propiedad asociada a esta característica es el Módulo de Resiliecia (Ur) que podemos definirla como la máxima energía que puede absorber un acero por unidad de volumen, cuando se deforma elásticamente, es decir, que no le queda deformaciones remanentes una vez que cesa el esfuerzo actuante. Su expresión matemática es:

Ur = σy2 / (2 · E)

Siendo,

Ur es el módulo de resiliencia, en Pa.

σy el límite elástico del material, en Pa.

E el módulo de elasticidad, en Pa.

Por tanto, según la expresión anterior, los materiales elásticos (con valores de Ur ↑↑) son aquellos que tienen altos límites de elasticidad (σy ↑↑) y bajos módulos de elasticidad (E ↓↓).

Esta energía máxima que pueden almacenar los materiales elásticos coincide con el área bajo el tramo de la curva de tensión-deformación, desde cero hasta el punto de fluencia.

2.7- Tenacidad

La tenacidad del acero (T) se define como la capacidad que tiene el acero de soportar cualquier solicitación exterior, deformándose plásticamente y absorbiendo energía, antes de que se origine ningún tipo de fractura. Generalmente la tenacidad de un acero se mide cuando está sometido a esfuerzos de impacto.

La tenacidad a la fractura es un concepto muy importante para los aceros, y es independiente de la tensión de rotura del material o tensión última (σu). Esto es así, porque en ocasiones, sobre todo cuando el material está sometido a cargas cíclicas o de impacto, la fractura del material puede ocurrir incluso con cargas menores que las que originan la tensión de rotura del material, o incluso aún menores que su límite elástico. Y ello es debido porque el acero puede contener pequeñas grietas o defectos internos que son el germen del inicio de la fractura.

El acero 4140, por ejemplo, posee una buena tenacidad a la fractura, lo que significa que puede soportar altas cargas y resistir fuertes impactos sin romperse. Esta propiedad es especialmente importante en aquellas aplicaciones donde se requiere una gran resistencia a la deformación plástica y a la propagación interior de grietas.

Diagrama Tensión-Deformación para el cálculo de la Tenacidad

Para cualquier tipo de acero, un método sencillo para cuantificar el valor de su tenacidad, es multiplicando el límite de rotura por la deformación en el punto de rotura que se ha obtenido en el ensayo de tensión-deformación para ese acero:

T = σu · εt

O también, otro método muy utilizado para evaluar la tenacidad, es multiplicando la deformación en la rotura (εt) por el valor medio obtenido entre el límite de rotura (σu) y el límite elástico (σy):

T = (σu + σy)/2 · εt

2.8- Dureza

La dureza del acero (HR) se define como la capacidad que tiene una pieza de acero de resistir a procesos de abrasión, desgaste, penetración o de rallado.

Para medir la dureza de un acero, o de otro material cualquiera, se emplea un tipo de ensayo consistente en calibrar la resistencia de ese material a la penetración de un punzón o una cuchilla que se usa como indentador (penetrador).

Este indentador usualmente consta en su extremo de una pieza en forma de esfera, o bien en forma de pirámide o de cono, que está fabricado de un material mucho más duro que el acero al que se está midiendo su dureza. La profundidad de la entalla que produce en el acero al ser rallado por este penetrador nos dará una medida de su dureza.

Existen varios métodos para calibrar la dureza de un material, siendo el método Brinell y el método Rockwell los más comunes.

En concreto, el método Brinell (ASTM E10) es un tipo de ensayo muy utilizado para calcular la dureza de los aceros. Consiste en una esfera de 10 mm de diámetro, usualmente fabricada de un acero endurecido, que se presiona contra la superficie de la pieza de acero objeto de estudio, sometiéndola bajo una carga estática de 3.000 kg. El tamaño de la huella nos proporcionará una medida de su dureza, denominada dureza Brinell, bajo estas condiciones del ensayo.

En la tabla siguiente se puede consultar, entre otras propiedades mecánicas, los valores de la dureza para distintos tipos de aceros.

Valores de Resistencia a la Tracción, Límite Elástico y Dureza de los aceros

2.9- Soldabilidad

La soldabilidad del acero mide su capacidad para ser soldado, propiedad que va a depender tanto de las características del metal base, como del material de aporte empleado para su soldadura.

Un parámetro útil para evaluar la soldabilidad de los aceros es el concepto de CARBONO EQUIVALENTE (CE). La ecuación desarrollada por el Instituto Internacional de Soldadura que define el CE es la siguiente:

CE = C + (Mn + Si) / 6 + (Cr + Mo + V) / 5 + (Ni + Cu) / 15 (*)

(*) Los contenidos de los elementos químicos de la expresión anterior se expresan en tanto por ciento (%).

A medida que se eleva el contenido de carbono equivalente (CE ↑↑), la soldabilidad del acero decrece.

Como regla general, un acero se considera soldable si el contenido de carbono equivalente (CE), obtenido según la fórmula anterior, resulta inferior a 0,4%.

No obstante, este parámetro, por sí solo, no es suficiente para evaluar la soldabilidad de los aceros. La soldabilidad no depende sólo de la composición química del acero, sino que existen otros factores que pueden influir de manera decisiva a la soldabilidad de un acero.

El espesor de la junta de soldadura que se practique, un factor que va a condicionar la elección de la temperatura de precalentamiento y/o tratamientos térmicos post-soldadura, o la adecuada elección del material de aporte, son factores a tener muy en cuenta para determinar el grado de soldabilidad de un acero.

Otros aspectos, tales como la historia térmica del material base o las tensiones mecánicas desarrolladas antes, durante y después de realizada la soldadura, también van a influir en la soldabilidad de un acero.

Diagrama de Graville

La figura anterior muestra el Diagrama de Graville, el cual resulta una herramienta útil para evaluar la soldabilidad de los aceros. El valor del CE (%), como ya se ha dicho, va a medir la susceptibilidad a la fisuración en frío del metal base en la zona afectada por el calor (ZAC) debido a la soldadura.

Como se ve en la figura que representa el Diagrama de Graville, un mayor contenido en carbono (%C ↑) va a significar un aumento del riesgo que se produzca una fisuración en frío y, por tanto, una peor soldabilidad.

Otra información a extraer del diagrama de Graville es la posibilidad de comprobar la necesidad de tener que realizar algún tipo de precalentamiento o tratamiento térmico post-soldadura basada en la composición química (no considera el espesor de la pieza soldada), dado que en la misma gráfica se indica la relación entre (%) Carbono y el CE (%) del metal base.

En función de la zona donde se encuentre el metal base objeto de soldadura, se pueden considerar tres situaciones distintas, a saber:

- Zona I: Aceros de bajo carbono y bajo endurecimiento no susceptibles a fisuras, y por lo tanto de fácil soldabilidad.

- Zona II: Aceros con mayor porcentaje de carbono y bajo endurecimiento. En esta zona el riesgo a fisuras en la ZAC es mayor, pero en parte puede ser evitado mediante el control de la velocidad de enfriamiento, gracias a que se realice un aporte térmico después de realizar la soldadura, o bien, porque se realice un precalentamiento previo más ligero.

- Zona III: Es la zona de más difícil soldabilidad. La ocupan los aceros con elevado porcentaje de carbono y alto endurecimiento, lo que origina la formación de microestructuras susceptibles a fisuras.

Desde el punto de vista de selección de los parámetros de soldadura, el Diagrama de Graville indicaría que un acero que se ubique en la Zona II, implicaría que para su soldadura deberán hacerse uso de procesos de bajo hidrogeno y un precalentamiento previo, mientras que si un acero es ubicado en la Zona III, entonces se deberían aplicar procesos de bajo hidrógeno, precalentamiento y tratamientos térmicos post-soldadura, todo ello con el fin de mejorar la calidad final del cordón de soldadura.

2.10- Otras propiedades del acero

Otras propiedades del acero que conviene tener a mano por su utilidad en muchos momentos, son las siguientes:

• Punto de fusión:

El punto de fusión depende del tipo de aleación que se trate y de las concentraciones de los distintos elementos aleantes. El punto de fusión del hierro puro es de 1.510 ºC, sin embargo el del acero está en torno a los 1.400 ºC, aunque esta temperatura varía con el contenido de carbono presente de la siguiente manera:

- Acero de bajo carbono: 1.510 ºC

- Acero de medio carbono: 1.430 ºC

- Acero de alto carbono: 1.370 ºC

• Punto de ebullición: 2.500 ºC

• Calor específico: 0,11 Kcal / Kg ºC

• Coeficiente de dilatación lineal (α) = 1,2 · 10-5 ºC-1

• Densidad (γ) = 7.850 Kg/m3

3.- Diagrama Tensión-Deformación del acero

El diagrama tensión-deformación del acero es el que resulta de la representación gráfica de los resultados obtenidos en el ensayo de tracción de una pieza de acero, normalizado en la norma UNE-EN 10002-1.

Este ensayo consiste en someter a una probeta de acero de medidas normalizadas a un esfuerzo creciente de tracción en la dirección de su eje longitudinal, hasta alcanzar la rotura de la misma. El ensayo de tracción va a permitir el cálculo de diversas propiedades mecánicas de la pieza de acero ensayada.

La probeta de acero empleada en el ensayo de tracción consiste en una pieza cilíndrica, según se muestra en la figura de abajo, cuyas dimensiones guardan la siguiente relación de proporcionalidad:

Tipo de probeta de acero para el Ensayo de Tracción

Donde "Lo" es la longitud inicial de la probeta, "So" es su sección transversal inicial y "Do" es el diámetro inicial de la probeta. Para llevar a cabo el ensayo de tracción, las anteriores variables pueden tomar los siguientes valores normalizados:

Do = 20 mm., Lo = 100 mm., o bien.

Do = 10 mm., Lo = 50 mm.

A continuación, se muestra una curva típica para el diagrama que se obtiene de un ensayo de tracción de una probeta de acero:

Diagrama Tensión-Deformación del acero

El ensayo comienza aplicando gradualmente una fuerza de tracción a la probeta, lo cual provoca que el recorrido inicial en la gráfica discurra por la línea recta que une el origen de coordenadas con el punto A.

Hasta llegar al punto A se conserva una proporcionalidad entre la tensión alcanzada y el alargamiento unitario producido en la pieza. Es lo que se conoce como Ley de Hooke, que relaciona linealmente tensiones con las deformaciones a través del modulo de elasticidad E, una propiedad de valor constante para cada material que en el caso de los aceros y fundiciones vale aproximadamente 2.100.000 Kg/cm2.

Otra particularidad de este tramo es que al cesar la solicitación sobre la pieza, ésta recupera su longitud inicial y se volvería al origen de coordenadas de la gráfica. Es lo que se conoce como un comportamiento elástico del acero, y el punto A se denomina Límite de Proporcionalidad.

Pasado el punto A y hasta llegar al punto B, los alargamiento producidos incluso crecen de manera más rápida con la tensión, pero todavía en este tramo el acero se comporta elásticamente y se cumple que, al cesar la carga, la pieza recupera de nuevo su geometría inicial y se volvería al origen de coordenadas de la gráfica. El punto B marca el límite a este comportamiento, y por ello al punto B se le denomina Límite Elástico.

Traspasado el punto B el material pasa a comportarse de manera plástica, es decir, que no recupera su longitud inicial, quedando una deformación remanente al cesar la carga. De esta manera, el proceso de descarga se realiza siguiendo la trayectoria según la línea punteada mostrada del diagrama tensión-deformación, que como se ve, corta al eje de deformaciones, ΔL/Lo, a una cierta distancia del origen, que se corresponde con la deformación remanente que queda en la pieza al cesar la carga. Concretamente, el punto B o Límite Elástico es aquel que le corresponde con una deformación remanente del 0,2%.

Si se sigue aplicando carga se llega al punto identificado en la gráfica como C, donde a partir de aquí y hasta el punto D, las deformaciones crecen de manera rápida mientras que la carga fluctúa entre dos valores, llamados límites de fluencia, superior e inferior. Este nuevo estadio, denominado de fluencia, es característico exclusivamente de los aceros dúctiles, no apareciendo en los aceros endurecidos.

Más allá del punto de fluencia D es necesario seguir aplicando un aumento de la carga para conseguir un pronunciado aumento del alargamiento. Entramos ya en la zona de las grandes deformaciones plásticas hasta alcanzar el punto F, donde la carga alcanza su valor máximo, lo que dividida por el área inicial de la probeta proporciona la tensión máxima de rotura o resistencia a la tracción.

A partir del punto E tiene lugar el fenómeno de estricción de la probeta, consistente en una reducción de la sección en la zona de la rotura, y el responsable del periodo de bajada del diagrama.

Como a partir de este punto, se produce una reducción de la sección real de la probeta por este fenómeno de estricción (la probeta se estrecha), el valor de la carga que es necesario aplicar a partir del punto E también se va reduciendo, hasta alcanzar el punto F final de rotura.

>> FIN DEL TUTORIAL

Programa de Colaboración

Ahora puedes colaborar en el sostenimiento de esta web realizando un pequeño donativo

Gracias por tu colaboración

Hermenegildo Rodríguez Galbarro

Editor y Responsable de esta Web. [+info]

Información y consulta:

Hermenegildo Rodríguez Galbarro

info@ingemecanica.com - Tel. 646 166 055