— Tutorial nº 109 —

Propiedades del Níquel y sus Aleaciones

Índice de contenidos:

1- Introducción

1.1- Generalidades

1.2- Principales usos del Níquel

1.3- Características atómicas del Níquel

1.4- Propiedades Físicas y Químicas del Níquel

1.5- Propiedades Mecánicas del Níquel

2- Aleaciones de Níquel

2.1- Clasificación de las aleaciones de Níquel

2.2- Superaleaciones Base Níquel

2.2.1- Generalidades

2.2.2- Monel® (Ni, Cu)

2.2.3- Inconel® (Ni, Cr, Fe)

2.2.4- Incoloy® (Ni, Fe, Cr)

2.2.5- Hastelloy® (Ni, Mo, Fe, Cr)

DESARROLLO DEL CONTENIDO

1- Introducción

1.1- Generalidades

El níquel (Ni) es un metal brillante plateado-blanco y con un ligero matiz dorado, que se encuentra con una abundancia en la corteza terrestre del 0,008%. Es un material dúctil y maleable por lo que se puede laminar, pulir y forjar fácilmente. El níquel presenta una aceptable resistencia al calor fundiendo a la temperatura de 1455 ºC, y posee propiedades magnéticas a temperatura ambiental, aunque menores a las del hierro. Su peso especifico es de 8,9 gr/cm3.

El níquel, además de ser un material versátil, es un buen conductor de la electricidad y del calor, resistente a la corrosión y a las altas temperaturas. Debido a sus excelentes propiedades anticorrosivas y de resistencia al calor, el níquel es un material ampliamente empleado en la industria, sobretodo en la industria química y de alimentos. Además, el níquel tiene muchos usos domésticos, como son la fabricación de recipientes de cocina, utensilios de casa y herramientas en general. Es por tanto, un metal de gran demanda y esencial para la industria y la vida cotidiana.

El níquel tiene la propiedad de poder alearse con muchos metales. Sobre todo es de gran importancia en las aleaciones con hierro, con objeto de obtener un acero con mayor tenacidad y resistencia a la corrosión. Así, por ejemplo, el níquel es un elemento de aleación importante que se añade al hierro para la obtención de los aceros inoxidables austeníticos. También, y debido a su gran resistencia a las altas temperaturas, el níquel se usa como material de aleación en las denominadas superaleaciones, con objeto de conseguir nuevos materiales metálicos que mantienen sus propiedades químicas y mecánicas a temperaturas de hasta 1100 ºC.

Pero además, el níquel es un mineral que se encuentra presente en pequeñas cantidades en nuestro organismo y que es vital para el desarrollo de la vida, aunque sea en pequeñas cantidades.

Los alimentos en su estado natural contienen pequeñas cantidades de níquel. En pequeñas dosis, el níquel es un aliado de la salud ya que sirve para combatir enfermedades, como la cirrosis hepática, la diabetes, la falta de calcio, la hipertensión arterial, los trastornos del sistema nervioso, entre otros. Recientes investigaciones estiman las necesidades de níquel de nuestro organismo alrededor de 35 µg/día.

Para la obtención del níquel metálico se parte de ciertos minerales que se extraen directamente de la naturaleza, como la niquelina (o incolita, también llamado pirita roja) que es un mineral compuesto de arseniuro de níquel (NiAs) y que contiene un 43,9% de níquel y el 56,1% de arsénico; también se obtiene de la pentlandita (Fe3S4.CuFeS2.NiS); de la pirrotita (SNi); aunque el principal mineral empleado para la obtención de níquel es la garnierita (SiO4H2(Ni,Mg)), también llamado mineral verde de níquel.

1.2- Principales usos del Níquel

Como se ha dicho, actualmente el níquel es un material fundamental para la industria y de gran demanda, que hace que sus costes de adquisición sean de los más caros de entre los metales.

En términos generales, el 65% del níquel obtenido en el mundo se emplea en fabricar acero inoxidable austenítico, un 12% en la fabricación de superaleaciones de níquel y el 23% restante en baterías recargables, catálisis, acuñación de moneda, recubrimientos metálicos y como elemento para la fabricación de fundiciones.

De manera particular, se pueden citar algunos de los muchos usos de este metal:

• Sus propiedades magnéticas hacen que el níquel sea un material muy importante para fabricar los discos duros de ordenador, imanes, las baterías recargables e incluso para fabricar las cuerdas de las guitarras eléctricas.

• Como se ha dicho, el níquel se emplea como elemento de aleación del hierro para fabricar el acero inoxidable. El acero inoxidable, como se sabe, tiene numerosas aplicaciones: se emplea en utensilios de cocina, cubiertos, herramientas, instrumentos quirúrgicos, o en la industria, para la fabricación de tanques de almacenamiento, conducciones y tuberías, componentes de automóviles, joyas y relojes, etc.

• Además de para fabricar aceros inoxidables, el níquel se emplea para otras aleaciones duras y tenaces que soportan el desgaste y las altas temperaturas, y que son empleadas para la construcción de los motores de los aviones, válvulas, cableado (niquelado), acuñación de monedas, muchos procesos químico y de alimentos, vasijas, acumuladores.

• Debido a su relativamente alta conductividad térmica y su buena resistencia a la corrosión, es usado en la fabricación de intercambiadores de calor.

• En las plantas desalinizadoras de agua se usan tuberías fabricadas de aleaciones de níquel y cobre.

• El níquel es empleado en los procesos para el cromado del hierro: primero se recubre el metal con cobre, después con níquel y finalmente con cobre de nuevo.

• El MONEL, que son aleaciones de níquel-cobre en proporción aproximadamente 2:1 de razón en peso, es extremadamente resistente a la corrosión y posee una elevada resistencia al impacto, utilizándose en motores marinos e industria química.

• El níquel se utiliza para fabricar pilas alcalinas como parte de los electrodos, mientras que los hidróxidos de níquel se emplean en las baterías de níquel-cadmio.

• Debido a su resistencia a la corrosión, es usado para mantener la pureza en el procesamiento de comidas y fibra sintética. Es muy resistente a varias reducciones químicas y a los álcalis cáusticos.

• El níquel es un componente de aleación empleado como termo-elementos y en la fabricación de material eléctrico.

Otras aplicaciones del níquel es en la industria química que se utiliza normalmente como un catalizador para reacciones de hidrogenación. También el níquel se utiliza en un proceso conocido como ensayo de fuego. Este proceso ayuda a identificar los tipos de compuestos en un mineral, metal o aleación. El níquel es capaz de recoger todos los elementos del grupo del platino en este proceso. También recoge parcialmente oro. Como curiosidad, el níquel añadido al vidrio le confiere a éste un color verde.

1.3- Características atómicas del Níquel

El Níquel, cuyo símbolo químico es Ni, forma parte de los llamados metales de transición, también llamados elementos de transición, encuadrado en el Grupo 10 y Período 4 de la tabla periódica de los elementos, situados en la parte central de la tabla periódica, concretamente en el bloque d. Se conocen 5 isótopos estables del níquel: 58Ni, 60Ni, 61Ni, 62Ni y 64Ni.

Entre las características del níquel, así como del resto de metales de transición, se encuentra la de incluir en su configuración electrónica el orbital d, parcialmente lleno de electrones. En concreto, la configuración electrónica del níquel es [Ar]4s23d8. El número atómico del níquel es 28 y tiene una masa atómica de 58,6934 u.

El estado del níquel en su forma natural es sólido (ferromagnético). Al igual que el resto de los metales de transición, el níquel presenta una aceptable dureza (90 HB), tiene puntos de ebullición y fusión elevados y es un buen conductor de la electricidad y del calor. El punto de fusión del níquel es de 1728 Kelvin (1455º Celsius o grados centígrados). El punto de ebullición del níquel es de 3003 Kelvin (2730º Celsius o grados centígrados).

Otras propiedades atómicas del níquel son las siguientes:

• Número atómico: 28

• Masa atómica: 58,6934 u

• Número de protones/electrones: 28

• Número de neutrones (Isótopo 59-Ni): 31

• Estructura electrónica: [Ar]4s23d8

• Número de electrones por nivel de energía: 2, 8, 16, 2

• Radio medio: 135 pm (picómetros; 1 pm = 1·10-12 m.)

• Radio atómico o radio de Bohr: 149 pm

• Radio covalente: 121 pm

• Radio de Van der Waals: 163 pm

• Valencia: 2, 3

• Estado de oxidación: +3, +2, 0

• Electronegatividad: 1,91

• 1ª Energía de ionización: 737,1 kJ/mol

• 2ª Energía de ionización: 1753 kJ/mol

• 3ª Energía de ionización: 3395 kJ/mol

• 4ª Energía de ionización: 5300 kJ/mol

1.4- Propiedades Físicas y Químicas del Níquel

El sistema de cristalización del Níquel es cúbico centrado en las caras (fcc) y durante todo el rango de temperaturas en estado sólido carece de variedades alotrópicas. Su coeficiente de dilatación térmica es bajo (13·10-6 ºC-1), que ayuda a utilizar níquel para la fabricación de materiales que deban poseer unos índices de dilatación térmica bastante bajos.

El Níquel tiene como estados de oxidación +3, +2, y 0 (levemente básico). Como se ha dicho, tiene unas propiedades de resistencia a la corrosión en ambientes acuosos y marinos muy elevadas, por lo que su uso es muy frecuente en la fabricación de recubrimientos de materiales para medios hostiles, como cascos de barcos. No obstante, cuando se trabaja en atmósferas sulfúricas el níquel se degrada formando un eutéctico SNi-Ni.

Debido a su elevado punto de fusión, el níquel se comporta bien a altas temperaturas, siendo estable sin que aparezca el fenómeno de fluencia. También a altas temperaturas su comportamiento ante la oxidación es muy bueno, y por eso es un material clave en los recubrimientos de otros metales para su protección.

El níquel es un material conductor del calor (90,7 W·m-1·K-1) y también de la electricidad (14,3·106 S/m), aunque lejos de los materiales más conductores, donde cobre y plata tienen cerca de 4,5 veces más poder de conducción eléctrica que el níquel.

Otra de las propiedades del níquel es su carácter magnético. Esta capacidad que tiene el níquel para crear campos magnéticos es debido a la existencia de electrones desapareados, característico en los metales de transición, que provocan un ordenamiento tridimensional. A estos materiales se les llama ferromagnéticos (se pegan a los imanes) y tienen permeabilidades muy superiores a la del vacío (permeabilidad del vacío, conocida también como constante magnética, µ0 = 4π·10-7 N·A-2). La permeabilidad magnética del níquel es de varios órdenes de magnitud superior a la permeabilidad del vacío, y por lo tanto atrae el campo magnético hacia el interior del material, evitando que el flujo magnético se disperse por el aire, lo cual resulta de mucha utilidad en la fabricación de circuitos magnéticos.

Existen aleaciones de níquel con grandes propiedades magnéticas como el Alnico, que se usa para la fabricación de imanes permanentes. Como curiosidad, el núcleo de la Tierra está formado principalmente por hierro y níquel, dos materiales que tienen grandes propiedades magnéticas, haciendo que la Tierra se comporte como un gigantesco imán.

A continuación se incluyen, a modo de resumen, los valores de las principales propiedades físicas y químicas del Níquel:

• Densidad: 8908 kg/m3 (a 20 ºC)

• Estructura cristalina: cúbica centrada en las caras (fcc)

• Estado en condiciones normales: sólido (ferromagnético)

• Punto de fusión: 1728 Kelvin (1455 ºC)

• Punto de ebullición: 3003 Kelvin (2730 ºC)

• Calor de fusión: 17,47 kJ/mol

• Calor de vaporización: 371,8 kJ/mol

• Presión de vapor: 237 Pa, para una temperatura de 1726 K

• Electronegatividad: 1,91

• Calor específico: 440 J/(K·kg)

• Conductividad eléctrica: 14,3·106 S/m

• Conductividad térmica: 90,7 W/(K·m)

• Coeficiente de Dilatación Térmica: 13·10-6 ºC-1

• Esfuerzo Último en Tensión: 470 MPa

• Módulo Elástico: 207 GPa

• Módulo de Cizalladura o de Elasticidad Transversal: 76 GPa

• % de Elongación en el corte: 30%

• Dureza Mohs: 5,0

• Dureza Brinell: 90 HB

• Velocidad de propagación del sonido: 4970 m/s (a 20 ºC)

• Número de Registro CAS: 7440-02-0

Asimismo, adjunto se incluye la Ficha Internacional de Seguridad Química del Níquel, información elaborada por el Comité Internacional de Expertos del IPCS (International Programme on Chemical Safety):

›› Ficha Internacional de Seguridad Química del Níquel

1.5- Propiedades Mecánicas del Níquel

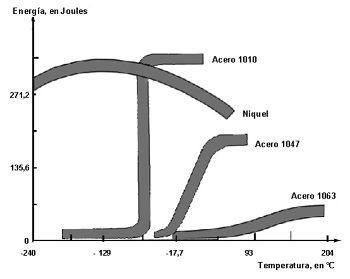

El Níquel, en general, tiene buenas propiedades mecánicas. Además, su gran capacidad para formar aleaciones con otros muchos materiales, permite obtener nuevos materiales y aleaciones que mejoran sus propiedades de dureza, resistencia al desgaste, tenacidad, etc.

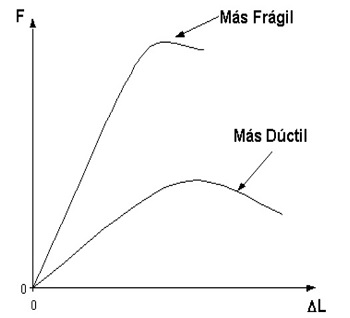

El níquel es un material dúctil, por lo tanto, presenta una prolongada zona con un comportamiento plástico.

Como se sabe, en la zona de comportamiento elástico, alargamientos y tensiones son proporcionales según la constante del Módulo Elástico. Para el níquel, el Módulo Elástico, o Módulo de Young = 21.000 kg/mm2, aunque este valor varía sustancialmente según la temperatura.

La resiliencia, que es la capacidad de un material de absorber energía elástica cuando es deformado y de cederla cuando se deja de aplicar la carga, para el caso del níquel (15 kg/mm2), mientras se encuentra trabajando en la zona elástica. El níquel, al ser un material dúctil, tiene la capacidad de absorber una buena cantidad de energía antes de que deformaciones y esfuerzos no tengan una dependencia lineal.

El níquel, como se ha dicho, tiene una prolongada zona plástica al ser un material dúctil. Esta propiedad es muy importante para que el níquel sea un material que pueda ser sometido a procesos de fabricación mediante el estiramiento en forma de láminas e hilos, dadas las propiedades plásticas de deformación del material.

Asimismo, el níquel tiene buenas propiedades de tenacidad (Límite de Rotura: 47 kg/mm2), que es la capacidad de absorber energía en la zona plástica (tras superar el límite de fluencia) y seguir deformándose sin romper inmediatamente como si fuese un material frágil.

Así, por tanto, el níquel puede ser estirado en planchas o en hilos, con mayor o menor dificultad según condicionantes de temperatura, tratamientos térmicos, y la presencia o no de determinados elementos de aleación.

Un elemento muy perjudicial para el níquel es el azufre (S), como ya se ha comentando antes. La presencia de azufre hace que las propiedades mecánicas de dureza del níquel o sus aleaciones se vean reducidas. Es por ello, que en determinadas condiciones sea necesaria someter a las aleaciones de níquel a un proceso de desulfuración.

La dureza, que es la resistencia que presenta un material a ser rayado, no es muy elevada en el caso del níquel, ya que éste puede ser rayado sin excesiva dificultad. En la escala Mohs tiene un 5 sobre 10 (110 HB en estado puro), aunque estos valores varían bastante según la aleación de níquel que se trate y de los elementos de aleación presentes.

Otros factores a tener en cuenta son la capacidad de estricción, entre 50% y 75%, y el alargamiento a la rotura, entre 30% y 65%.

Por último, se debe mencionar la enorme importancia de la temperatura en las propiedades de la mayoría de las aleaciones de níquel donde, en general, un incremento en la temperatura supone una reducción de los límites de resistencia. No obstante, existen ciertas aleaciones de níquel llamadas termoelásticas, las cuales ofrecen unos valores altos de los coeficientes de elasticidad, incluso a altas temperaturas.

2- Aleaciones de Níquel

2.1- Clasificación de las aleaciones de Níquel

Con las aleaciones de níquel se busca mejorar ciertas propiedades específicas del níquel que más interesen, según la aplicación o uso que se vaya a realizar. Las aleaciones de níquel son aleaciones NO ferrosas, con matriz en níquel, y que con carácter general ofrecen una excepcional resistencia a la corrosión y a las altas temperaturas.

El níquel y sus aleaciones se pueden clasificar en los siguientes grupos:

• Níquel

• Níquel y cobre

• Níquel y hierro

• Níquel, hierro y cromo

• Níquel, cromo, molibdeno y hierro

• Aleaciones pulvimetalúrgicas.

A continuación, se va a estudiar las principales propiedades y características de cada uno de los grupos de aleaciones anteriores.

- Níquel:

Dependiendo del grado de pureza que se encuentra el níquel, este tipo de aleación se pueden clasificar en:

• Ánodos (grado de pureza 99,3% Ni)

• Electrolíticos (grado de pureza 99,56% Ni)

• Níquel forjado comercialmente puro (de 99,6 a 99,97% de pureza Ni)

• Níquel carbonilo en polvo y comprimidos (99,95% Ni).

Dentro de este tipo de aleaciones se encuentra el Permaníquel y el Duraníquel. La buena resistencia a la corrosión del níquel hace que este tipo de aleaciones sea particularmente útil para conservar la pureza de los productos en el manejo de alimentos, en la fabricación de fibras sintéticas, así como en aplicaciones estructurales.

Otras características de estas aleaciones son sus propiedades magnéticas, su gran conductividad térmicas y eléctrica, su bajo contenido de gas, y su baja presión de vapor.

- Níquel y Cobre:

Este tipo de aleaciones, dependiendo de su contenido de níquel se pueden clasificar a su vez en los siguientes grupos:

• Aleaciones de bajo contenido de níquel (2 a 13% Ni)

• Cuproníqueles (de 10 a 30% Ni)

• Aleaciones para monedas (25% Ni)

• Aleaciones de resistencia eléctrica controlada (45% Ni)

• Aleaciones no magnéticas (hasta 60% Ni).

Dentro de este tipo se encuentran las aleaciones de alto contenido en níquel (más de 50% Ni), que se denominan comercialmente Monel, que son aleaciones con razones en peso de níquel-cobre de aproximadamente 2:1.

El monel es más duro que el cobre por sí sólo. De hecho, este tipo de aleaciones se caracterizan por tener una elevada resistencia mecánica, buena predisposición a la soldabilidad, excelente resistencia a la corrosión, y una tenacidad en un amplio intervalo de temperatura, lo que le confiere una elevada resistencia al impacto.

El monel ofrece una mayor resistencia a la corrosión que el níquel por sí sólo en un mayor rango de ambientes. De hecho resiste muy bien al agua de mar o salobre, al ácido sulfúrico o a la salmuera.

La conductividad térmica del monel, aunque es menor que la del níquel, es significativamente mayor que la de aleaciones de níquel que contiene cantidades de cromo o hierro. De hecho, y debido a su buena conductividad térmica y resistencia a la corrosión, el monel se utiliza frecuentemente en la fabricación de intercambiadores de calor.

- Níquel y Hierro:

Como el caso anterior, este tipo de aleaciones, dependiendo de su contenido de níquel, se pueden clasificar a su vez en los siguientes grupos:

• Aceros forjados (de 0,5 a 9% Ni)

• Aceros de aleación colados (de 0,5 a 9% Ni)

• Hierros colados de aleación (de 1 a 6% y de 14 a 36% Ni)

• Aleaciones magnéticas (de 20 a 90% Ni)

• Aleaciones no magnéticas (10 a 20% Ni)

• Aceros revestidos de acero inoxidable (de 5 a 49% Ni)

• Superaleaciones a base de hierro (de 0,2 a 9% Ni)

• Aleaciones de dilatación térmica controlada, que a su vez se pueden dividir en otros dos grupos:

• De bajo coeficiente (de 36 a 50% Ni): estas aleaciones tienen bajo coeficiente de dilatación térmica, que pertenece virtualmente a una temperatura menor que la de Curie.

• De dilatación seleccionada (de 22 a 50% Ni): este tipo de aleaciones son denominadas como Nilo 42, Ni-Span- C 902, y una serie de Incoloy.

- Níquel, Hierro y Cromo:

Este tipo de aleaciones se pueden clasificar a su vez en los siguientes grupos:

• Aleaciones resistentes al calor (de 40 a 85% Ni)

• Aleaciones de resistencia eléctrica controlada (de 35 a 60% Ni)

• Superaleaciones a base de hierro (de 0,2 a 9% Ni)

• Superaleaciones a base de hierro (de 9 a 26% Ni)

• Aceros inoxidables (de 2 a 25% Ni)

• Aceros martensíticos de alto níquel (18% Ni).

- Níquel, Cromo, Molibdeno y Hierro:

Este tipo de aleaciones se pueden clasificar a su vez en los siguientes grupos:

• Aquellas que se utilizan para aleaciones reforzadas por soluciones de base níquel (de 40 a 80% Ni)

• Aquellas otras que se utilizan para aleaciones reforzadas por precipitación de base níquel (de 40 a 90% Ni).

Estas aleaciones reciben los nombres comerciales de Hastelloy, Inconel, MAR-M- 252, Rene, Astroloy Udimet, y Waspaloy.

Se crearon principalmente para soportar con garantías el servicio en ambientes altamente corrosivos y de gran exigencia.

La mayoría de este tipo de aleaciones poseen buena resistencia a la oxidación, y algunas presentan una resistencia mecánica útil hasta una temperatura de 1093 ºC.

- Aleaciones pulvimetalúrgicas:

Este tipo de aleaciones son reforzadas por:

• Dispersión en base níquel (de 78 a 98% Ni), y

• Dispersión de óxido (ODS) ligadas mecánicamente en base níquel (de 69 a 80% Ni).

Se producen por un proceso de metalurgia de polvos patentado, en el que se usa Dióxido de Torio como dispersante. Las propiedades mecánicas en este tipo de aleaciones son determinadas en gran medida por la forma de procesamiento.

En definitiva, se debe indicar que en el mundo de la ingeniería, las aleaciones mas idóneas para satisfacer muchas de las condiciones extremas (de temperatura, carga y oxidación) son aquellas fabricadas por materiales basados en el níquel y que van a ser conocidas como superaleaciones base níquel.

2.2- Superaleaciones Base Níquel

2.2.1- Generalidades

Las superaleaciones base níquel son aquellas que tienen como elemento principal o en mayor proporción al Níquel, conteniendo además otras adiciones de elementos comunes como Al, Ti, Cr y otros, que hacen que resulten materiales con propiedades adecuadas para resistir condiciones extremas a altas temperaturas, consiguiendo mejorar las características de tracción, fluencia, fatiga y estabilidad superficial del material.

En general, las superaleaciones base níquel presentan ciertas ventajas en sus propiedades mecánicas y químicas que las hacen muy empleadas en la industria moderna:

• Ofrecen una buena resistencia mecánica a la tracción a temperaturas elevadas.

• Excelente resistencia a la corrosión y a la oxidación en caliente.

• Buena resistencia a la fatiga térmica trabajando a alto y bajo número de ciclos.

• Las superaleaciones base níquel son rígidas y resistentes a la deformación.

• Presentan una gran dureza.

• Alta resistencia a las vibraciones.

• Presentan una alta conductividad eléctrica y propiedades magnéticas.

En su proceso de fabricación, las superaleaciones base níquel son endurecidas, bien por solución sólida (como la Hastelloy X) para aquellas aplicaciones que requieren sólo una resistencia moderada, o bien mediante precipitación para el caso de aplicaciones más exigentes, como en las secciones calientes de las turbinas de gas, donde se utilizan superaleaciones endurecidas por precipitación.

En la mayoría de las superaleaciones base níquel, las principales fases presentes son las siguientes:

• Gamma (γ): Es la matriz de la aleación, y tiene una estructura cristalina cúbica centrada en las caras (FCC) a base de níquel. Por lo general contiene un alto porcentaje de elementos por solución sólida como Co, Cr, Mo, Fe y W.

• Gamma Prima (γ´): La fase gamma prima en superaleaciones base níquel es Ni3(Al, Ti) y es una fase de precipitación. La γ´ precipita de manera homogénea en toda la matriz Gamma (γ) y da estabilidad. La γ´ es una fase muy dúctil y por lo tanto da fuerza a la matriz sin reducir la resistencia a la fractura del material. El Aluminio y el Titanio son los principales componentes y se añaden para precipitar una fracción de alto volumen en la matriz. En algunas aleaciones modernas, la fracción de volumen de la γ´ precipitada es alrededor del 70%.

• Carburos: El Carbono añadido en proporciones del 0,05-0,2% se combina con elementos reactivos y refractarios como el Titanio, el Tantalio y el Hafnio, para formar carburos como el M23C6 y M6C que tienden a formarse en el límite de grano durante el tratamiento térmico. Estos carburos tienen una estructura cristalina FCC y son beneficiosos para aumentar la fuerza de ruptura a alta temperatura.

Las superaleaciones base níquel, en particular las que poseen una elevada proporción de fase gamma prima (γ´), aumentan su resistencia a temperaturas elevadas, consiguiendo sus máximas prestaciones de resistencia hacia los 850 ºC. La mayoría de las modernas superaleaciones base níquel mantienen su resistencia mecánica útil hasta temperaturas del orden de los 1000 ºC.

Para temperaturas mayores a 1100 ºC, las superaleaciones base níquel comienzan a presentar ciertas limitaciones mecánicas, empleándose entonces superaleaciones de Cobalto.

Las dos superaleaciones base níquel más comunes que se pueden encontrar comercialmente son:

• Duraníquel (Ni, Al): este tipo de aleación posee una alta resistencia a la corrosión y una gran resistencia mecánica similar a los aceros.

• Permaníquel (Ni, Co, Fe, C, Mn, Si, Ti, Mg): posee una buena resistencia a la corrosión, una buena conductividad eléctrica y térmica y propiedades magnéticas, pero disminuye su dureza al aumentar la temperatura.

2.2.2- Monel® (Ni, Cu)

Monel es una marca registrada usada como prefijo para diferentes aleaciones comerciales resistentes a la corrosión con razones de peso de Níquel-Cobre de aproximadamente 2:1. El monel fue descubierto por Robert Crooks Stanley trabajando para la Compañía Internacional de Níquel en 1901, tomando su nombre en honor al presidente de la compañía, Ambrose Monell. En la actualidad el monel es producido por la compañía Special Metals Corporation.

Propiedades más destacadas:

• Buena resistencia al ataque de ácidos como el fluorhídrico y sulfúrico.

• Gran resistencia a los álcalis.

• Es maleable.

• Alta resistencia a la corrosión atmosférica y al agua salina.

• Es más resistente que muchos aceros.

Aplicaciones:

• Fabricación de ejes de bombas, herramientas para pozos de petróleo, instrumentos, raspadores y cuchillas para médicos, resortes, componentes para válvulas y fabricación de tornillos.

• Empleado en la industria marina (componentes marinos).

• Industria de procesamiento químico y del petróleo (fabricación de equipos).

• Fabricación de válvulas, bombas, ejes, conexiones e intercambiadores de calor.

- Monel 400 o aleación 400:

Monel 400 es una aleación de níquel-cobre (cerca de 67% Ni - 28% Cu). La aleación 400 es una solución de aleación sólida que puede ser endurecida al trabajarla en frío.

Esta aleación ya tiene una larga historia de uso comercial debido a que es un material muy resistente a la corrosión, siendo desarrollado en el siglo XX al tratarse de crear un mineral de níquel con alto contenido de cobre. Entonces el contenido utilizado de níquel y cobre del mineral fue aproximadamente la misma combinación que ahora esta formalmente especificada para la aleación 400.

Composición Química (%) del Monel 400 o aleación 400 |

||||||

C |

Mn |

S |

Si |

Ni |

Cu |

Fe |

0,30 máx. |

2,00 máx. |

0,024 máx. |

0,50 máx. |

63,0 mín. |

28,0-34,0 |

2,50 máx. |

Propiedades de la aleación 400 - Monel 400:

• Buena resistencia al agua de mar y al vapor a altas temperaturas.

• Excelente resistencia al rápido fluido del agua de mar o agua salobre.

• Excelente resistencia al agrietamiento por tensión de corrosión en la mayoría de las aguas dulces.

• Particularmente resistente al ácido clorhídrico y fluorhídrico cuando están desaireados.

• Resistencia al ácido hidroclorhídrico y sulfúrico a temperaturas y concentraciones moderadas, aunque raramente es el material de opción para resistir estos ácidos.

• Excelente resistencia a sales alcalinas y neutras.

• Alta resistencia al agrietamiento por tensión por corrosión inducido por cloruro.

• Buenas propiedades mecánicas desde temperaturas bajo cero.

• Es un material difícil de maquinar y se endurece.

• Material fácilmente soldable, y la soldadura puede ser templada para incrementar su resistencia.

Aplicaciones de la aleación 400 - Monel 400:

• Material empleado en ingeniería marina.

• Para la fabricación de tanques de gasolina y agua potable.

• Alambiques de petróleo crudo.

• Calentadores desairados.

• Calentadores de agua hirviendo.

• Fabricación de válvulas, bombas, ejes, conexiones y tornillería.

• Intercambiadores de calor industriales.

• Torres de destilación de petróleo crudo.

El Monel 400 es un material que puede ser soldado fácilmente con arco de gas tungsteno, arco de gas metal o procesos de arco cubierto usando los metales de relleno apropiados. No hay necesidad de realizar tratamiento térmico después de realizada la soldadura.

No obstante, la limpieza de la zona soldada después de ser realizada la soldadura resulta crítica para la óptima resistencia del cordón a la corrosión. Si no se presta especial atención a la limpieza de la soldadura, existe un gras riesgo de contaminación de la zona soldada que origine una fragilidad del cordón de soldadura.

- Monel k-500 o aleación k-500:

Monel K-500 es una precipitación endurecida de aleación níquel-cobre que combina una excelente resistencia a la corrosión como el Monel 400, pero que además tiene la ventaja de resultar un material de mayor resistencia y dureza. Estas propiedades mejoradas de resistencia y dureza se obtienen al adicionar aluminio y titanio a la base níquel-cobre.

Composición Química (%) del Monel k-500 o aleación k-500 |

||||||||

Ni |

Cu |

Al |

Ti |

C |

Mn |

Fe |

S |

Si |

63,0-70,0 |

Resto |

2,30-3,15 |

0,35-0,85 |

0,25 máx. |

1,50 máx. |

2,00 máx. |

0,01 máx. |

0,50 máx. |

Propiedades de la aleación k-500 o Monel k-500:

• Temperatura de Fusión de 1350 ºC.

• Tiene aproximadamente tres veces la resistencia a punto cedente y el doble de la resistencia a tensión última de la alcanzada por la aleación 400.

• Alta resistencia a la corrosión en un rango muy amplio de ambientes marinos y químicos, desde agua pura a minerales ácidos no oxidantes, sales y álcalis.

• Excelente resistencia al agua de mar a alta velocidad.

• Resistencia al ambiente de gas ácido.

• Excelentes propiedades mecánicas desde temperaturas bajo cero hasta temperaturas de 480° C.

• Es una aleación no magnética.

Aplicaciones de la aleación k-500 o Monel k-500:

• Aplicaciones de servicio en ambientes de gas ácido.

• Elevadores de seguridad y válvulas en la producción de gas y petróleo.

• Fabricación de herramientas e instrumentos para taladrar pozos de petróleo (puntas de taladros).

• Industria de pozos de petróleo.

• Fabricación de cuchillas y raspadores para médicos.

• Cadenas, cables, resortes, componentes de válvulas y tornillería para servicio marino.

La manufactura y el manejo de piezas fabricadas con Monel K-500 se hace fácilmente con procedimientos comerciales estándar. La mejor manera de soldar la aleación K-500 es mediante el proceso TIG (Soldadura con gas inerte y electrodo de tungsteno). No obstante, se recomienda que el Monel K-500 sea recocido después de ser soldado y que cualquier soldadura sea relevada de esfuerzos antes de hacerle el envejecimiento.

El fuerte maquinado de esta aleación se puede obtener cuando el material esté recocido o trabajado en caliente y templado. Sin embargo, el material envejecido puede ser terminado maquinándolo para conseguir tolerancias más cercanas y acabados finos. Por lo tanto, la práctica recomendada es maquinarlo un poco más grande, envejecerlo, y después terminarlo al tamaño deseado.

- Monel R-405:

Monel R-405 resulta ser la versión fácil de maquinar del Monel 400. Es una aleación de níquel-cobre, a la cual se le ha adicionado una cantidad controlada de sulfuro para que se originen inclusiones que actúen como astillas durante el maquinado.

El Monel R-405 es una aleación en solución sólida que puede ser endurecida solamente al trabajarla en frío.

Composición Química (%) del Monel R-405 |

||||||

Ni |

Cu |

Fe |

S |

Mn |

C |

Si |

63,0 mín. |

28,0-34,0 |

2,50 máx. |

0,025-0,060 |

2,0 máx. |

0,3 máx. |

0,5 máx. |

Propiedades:

• Resulta fácil de maquinar y es recomendado para uso con máquinas de roscado automáticas.

• Buena resistencia al agua de mar.

• Excelente resistencia al rápido fluido del agua de mar o agua salobre.

• Excelente resistencia a la corrosión bajo esfuerzos en la mayoría de las aguas dulces.

• Particularmente resistente al ácido clorhídrico y fluorhídrico cuando están desairados.

• Buena resistencia al ácido clorhídrico y sulfúrico a temperaturas y concentraciones moderadas, aunque raramente es el material de opción para resistir estos ácidos.

• Excelente resistencia a sales alcalinas y neutras.

• Buena resistencia al agrietamiento por tensión por corrosión inducido por cloruro.

• Alta resistencia alcalina.

• Resulta fácil de soldar.

• En general, las características son esencialmente muy similares a las del Monel 400.

Aplicaciones:

• Usada principalmente para inventario de maquinado automático de tornillería.

• Repuestos para válvulas y metros.

• Productos de maquinado de tornillería.

El Monel R-405 es fabricado y tratado térmicamente con el mismo procedimiento de la aleación 400. No se recomienda para forja. No obstante, el Monel R-405 se desarrolló especialmente para conseguir un fácil maquinado. Se recomienda para uso con máquinas de maquinado automático.

Esta aleación de níquel también tiene los mismos procedimientos y procesos que la aleación 400 y puede soldarse con soldadura estándar. De hecho, como ocurría con la aleación 400, el R-405 puede ser soldado fácilmente con arco de gas tungsteno, arco de gas metal o procesos de arco cubierto usando los metales de relleno apropiados.

No hay necesidad de tratamiento térmico después de ser soldado. Sin embargo, es critica una limpieza completa de la soldadura para conseguir una óptima resistencia a la corrosión. Si no es así, puede haber riesgo de contaminación y de fragilidad.

2.2.3- Inconel® (Ni, Cr, Fe)

Inconel es una marca registrada que es usada como prefijo para identificar a más de veinte diferentes aleaciones de metales resistentes a las altas temperaturas y corrosión. Actualmente es producido por la empresa Special Metals Corporation.

Propiedades:

• Buena resistencia a la acción de ácidos como el sulfúrico, fosfórico, nítrico, y clorhídrico.

• Es un tipo de aleación casi completamente libre de agrietamiento producido por efecto de la corrosión bajo esfuerzo.

• Presenta excelentes propiedades mecánicas en temperatura extremas, tanto altas como bajas.

• Buena resistencia a picaduras, grietas por corrosión y a la corrosión intercristalina.

• Alta resistencia a la oxidación en altas temperaturas.

Aplicaciones:

• Procesos químicos y petroquímicos.

• Para la fabricación de componentes expuestos a altos niveles de tensión mecánica y al agua de mar.

• Fabricación de chimeneas en plataformas marinas.

• Turbinas de gas, motores de cohetes, partes de componentes espaciales.

• Equipos para control de polución.

• En reactores nucleares.

- Inconel 600 o aleación 600:

Inconel 600 es un tipo de aleación de níquel-cromo usada para aplicaciones que requieren resistencia a la corrosión y a las altas temperaturas. De hecho, esta aleación de níquel fue creada para ser usada en un amplio rango de temperatura, desde temperaturas criogénicas hasta temperaturas elevadas del rango de 1093 ºC.

Composición Química (%) del Inconel 600 o aleación 600 |

|||||||

Ni + Co |

Cr |

Fe |

C |

Mn |

S |

Si |

Cu |

72,0 mín. |

14,0-17,0 |

6,0-10,0 |

0,15 máx. |

1,0 máx. |

0,015 máx. |

0,50 máx. |

0,50 máx. |

Propiedades:

• Excelente resistencia en un amplio rango de ambientes corrosivos (soluciones alcalinas).

• Excelente resistencia al agrietamiento por tensión de corrosión causada por el ión cloruro.

• No es una aleación magnética.

• Tiene excelentes propiedades mecánicas.

• Alta resistencia mecánica y es fácilmente soldable en un amplio rango de temperaturas.

• Presenta alta resistencia a la corrosión bajo la acción de muchos componentes orgánicos e inorgánicos.

Aplicaciones:

• Industrias químicas.

• Industria aeroespacial.

• Industrias de tratamientos térmicos.

• Industria de la pulpa y el papel.

• Procesamiento de alimentos.

• Ingeniería nuclear.

• Fabricación de componentes de turbinas de gas.

El Inconel 600 puede ser conformado en frío o en caliente usando procesos de fabricación típicos. Si este material se trabaja en caliente, debe realizarse en el rango de temperaturas de entre 871 ºC - 1232 ºC, evitando trabajarlo entre 649 ºC - 871 ºC dado que en este rango de temperatura la ductilidad de esta aleación disminuye. La aleación 600 puede ser soldada mediante los procedimientos de arco protegido, TIG y MIG.

- Inconel 601 o aleación 601:

Inconel 601 es una aleación de níquel-cromo usada para aplicaciones que requieren resistencia a la corrosión y al calor.

Composición Química (%) del Inconel 601 o aleación 601 |

||||||

Ni |

Cr |

Al |

C |

Mn |

Si |

Fe |

61,5 |

22,5 |

1,4 |

0,05 |

0,3 |

0,2 |

14 |

Propiedades:

• Excelente resistencia a la oxidación hasta temperaturas de 1204 ºC.

• Alta resistencia a la carburación.

• Buena resistencia a la corrosión acuosa.

• Buena fuerza al deslizamiento de ruptura.

• Posee una gran estabilidad metalúrgica.

• Tipo de aleación que resulta fácilmente manejable, maquinable y soldable.

Aplicaciones:

• En procesos químicos.

• Industria aeroespacial.

• Industrias de tratamientos térmicos.

• Generación eléctrica.

• En tubos radiantes.

• Fabricación de rejilla de soporte para catalizadores en la producción de ácido nítrico.

• Soportes de tubo para supercalentadores de vapor.

- Inconel 625 o aleación 625:

Inconel 625 es un tipo de aleación de níquel resistente a la corrosión y a la oxidación. Su gran resistencia mecánica y funcionamiento se debe a la adición de Niobio, el cual reacciona con el Molibdeno presente para endurecer la matriz de la aleación.

Composición Química (%) del Inconel 625 o aleación 625 |

||||||

Cr |

Ni |

Mo |

Co + Nb |

Ta |

Al |

Ti |

20,0-30,0 |

Resto |

8,0-10,0 |

1,0 máx. |

3,15-4,15 |

0,40 máx. |

0,40 máx. |

|

||||||

C |

Fe |

Mn |

Si |

P |

S |

|

0,10 máx. |

5,0 máx. |

0,50 máx. |

0,50 máx. |

0,015 máx. |

0,015 máx. |

|

Propiedades:

• Alta fuerza de deslizamiento de ruptura.

• Resistencia a la oxidación a 1800° F.

• Resistencia a la corrosión de rendija y a la picadura en agua de mar (corrosión acuosa).

• Excelente resistencia al agrietamiento por tensión de corrosión causada por el ión cloruro.

• Excelente resistencia a la fatiga.

• No es magnético.

• Es un tipo de aleación fácilmente soldable.

Aplicaciones:

• Sistemas de canalización de aviones.

• Industria aeroespacial.

• Sistemas de escape de motores de avión.

• Sistema de reversa de empuje del motor.

• Equipos especializados para agua de mar.

• Equipos de procesamiento químico.

La aleación 625 tiene excelentes características de fabricación y soldado. Puede forjarse o trabajarse en caliente a una temperatura que se mantenga dentro del rango de entre 1800° y 2150° F.

La aleación 625 también puede ser trabajada en frío debido a su buena ductilidad. Sin embargo, este tipo de aleación se endurece rápidamente al trabajarla en frío. Por lo tanto, se necesita de un tratamiento de recocido cuando se realice la fabricación de componentes complejos. Así, para poder restaurar el mejor balance de sus propiedades, todas las partes trabajadas en frío o en caliente deberán ser recocidas y rápidamente enfriadas.

La aleación 625 puede ser soldada con métodos de soldado manual o automáticos, incluyendo arco con gas tungsteno, arco con gas metal, rayo de electrón y soldadura por resistencia.

- Inconel 718 o aleación 718:

El Inconel 718 es una aleación de níquel-cromo-molibdeno diseñada para resistir un amplio rango de ambientes corrosivos.

Una de las características más sobresalientes de la composición del Inconel 718 es la adición de Niobio que le permite endurecer a la aleación por envejecimiento. La adición de niobio reacciona con el molibdeno para endurecer la matriz de la aleación, dotándola de una gran resistencia sin necesidad de tratamiento térmico para lograrlo.

Existen también otras aleaciones muy popularmente comerciales de níquel-cromo que son endurecidas por envejecimiento a través de la adición de aluminio y titanio.

Composición Química (%) del Inconel 718 o aleación 718 |

|||||||

Ni |

Fe |

Cr |

Cu |

Mo |

Nb |

C |

Mn |

50,0-55,0 |

Resto |

17,0-21,0 |

0,30 máx. |

2,80-3,30 |

4,75-5,50 |

0,08 máx. |

0,35 máx. |

|

|||||||

P |

S |

Si |

Ti |

Al |

Co |

B |

|

0,015 máx |

0,015 máx. |

0,35 máx |

0,65-1,15 |

0,20-0,80 |

1,00 máx. |

0,006 máx. |

|

Propiedades:

• Excelentes propiedades mecánicas.

• Buenas propiedades de resistencia a la fluencia, resistencia de deslizamiento y a la ruptura.

• Alta resistencia al agrietamiento por corrosión bajo esfuerzos causado por cloruros y sulfuros.

• Buena resistencia a la corrosión acuosa y al agrietamiento por corrosión bajo esfuerzo causado por el ión cloro.

• Excelente resistencia a las altas temperaturas.

• Excelentes características para la soldabilidad, y resistente al agrietamiento después de ser soldado.

Aplicaciones:

• Procesos químicos.

• Industria aeroespacial.

• Componentes de combustible líquido en motores de cohete.

• Fabricación de equipos de control de polución.

• Reactores nucleares.

• Tanques de almacenamiento criogénico.

• Fabricación de válvulas, tornillería, resortes, mandriles y ganchos para tubos.

• Fabricación de componentes del motor de turbinas de gas.

- Inconel 939 o aleación 939:

El Inconel 939 puede ser fundido mediante moldeo por inversión o cera perdida, y por fundición empleando poliestireno expandido. Esta aleación tiene la composición química indicada en la tabla siguiente:

Composición Química (%) del Inconel 939 o aleación 939 |

||||||||

Ni |

Cr |

Co |

C |

Al |

Ti |

Nb |

Ta |

W |

Resto |

22,50 |

19,00 |

0,15 |

1,90 |

3,70 |

1,00 máx. |

1,40 máx. |

2,00 máx. |

Propiedades:

• Resiste mayores temperaturas sin alterar sus propiedades mecánicas.

• No obstante, puede presentar agrietamiento durante la soldadura, debido a los esfuerzos térmicos originados en el proceso.

• Es un tipo de aleación donde realizar la soldadura resulta un tanto costosa, ya que se suele emplear la soldadura por láser para evitar el agrietamiento.

Aplicaciones:

• Fabricación de componentes de turbina.

2.2.4- Incoloy® (Ni, Fe, Cr)

Incoloy es una marca registrada usada como prefijo para nombrar a varias aleaciones de metales resistentes a las altas temperaturas y a la corrosión, y que actualmente son fabricadas por la compañía Special Metals Corporation.

Propiedades:

• Buena resistencia a la corrosión en ambientes acuosos.

• Ofrece una excelente resistencia en ambientes de alta temperatura.

• Excelente resistencia a la oxidación y carburación en ambientes de alta temperatura.

• Facilidad para fabricación.

Aplicaciones:

• Empleado para la fabricación de tuberías de proceso, intercambiadores de calor, equipos de carburación, forros para elementos calientes, tubos para generador de vapor nuclear.

• Procesos químicos y petroquímicos, plantas eléctricas, hornos industriales, equipos donde hay bastante calentamiento.

• Fabricación de equipos para control de polución, tubos para pozos de gas y petróleo, reprocesamiento de combustible nuclear, producción de ácidos, equipos de bancos químicos para limpiar metales.

- Incoloy 800H/HT o aleación 800H/HT (Aleación 800):

Incoloy 800, 800H y 800HT son aleaciones de níquel-hierro-cromo que presentan una buena resistencia mecánica y excelente resistencia a la oxidación y la carburación a altas temperaturas.

Estas aleaciones de níquel son idénticas entre sí, excepto por el alto nivel de carbono presente en la aleación 800H, y la adición de 1,2% de aluminio y titanio en la aleación 800HT.

El Incoloy 800 fue la primera de estas aleaciones en desarrollarse:

Composición Química (%) de la Aleación 800 |

||||||

Ni |

Fe |

Cr |

Cu |

Ti |

Al |

C |

30,0-35,0 |

39,5 mín. |

19,0-23,0 |

0,75 máx. |

0,15-0,60 |

0,15-0,60 |

0,10 máx. |

|

||||||

Mn |

S |

Si |

|

|

|

|

1,50 máx. |

0,015 máx. |

1,00 máx. |

|

|

|

|

Posteriormente, la aleación Incoloy 800 fue modificada en el tipo Incoloy 800H. Esta modificación se llevó a cabo para controlar el contenido de carbono (0,05-0,10%) y el tamaño de grano, con objeto de mejorar la resistencia mecánica a la ruptura por tensión.

Composición Química (%) de la Aleación 800H |

||||||

Ni |

Fe |

Cr |

Cu |

Ti |

Al |

C |

30,0-35,0 |

39,5 mín. |

19,0-23,0 |

0,75 máx. |

0,15-0,60 |

0,15-0,60 |

0,05-0,10 máx. |

|

||||||

Mn |

S |

Si |

|

|

|

|

1,50 máx. |

0,015 máx. |

1,00 máx. |

|

|

|

|

El Incoloy 800HT se ha obtenido incluyendo mayores modificaciones al combinar los niveles de titanio y aluminio (0,85-1,20%) para asegurar mejores propiedades mecánicas a altas temperaturas.

Composición Química (%) de la Aleación 800HT |

||||||

Ni |

Fe |

Cr |

Cu |

Ti |

Al |

C |

30,0-35,0 |

39,5 mín. |

19,0-23,0 |

0,75 máx. |

0,25-0,60 |

0,85-1,20 |

0,06-0,10 máx. |

|

||||||

Mn |

S |

Si |

|

|

|

|

1,50 máx. |

0,015 máx. |

1,00 máx. |

|

|

|

|

El Incoloy 800 se usa primordialmente en aplicaciones con temperaturas de hasta 1100° F, mientras que las aleaciones 800H y 800HT son normalmente usadas a temperaturas mayores de 1100° F, donde también se requiere disponer de buena resistencia a deslizamiento y a la ruptura.

La aleación de níquel (800H/HT) es certificada de manera dual y combina las propiedades de las dos. La aleación Incoloy 800H/HT fue creada para ser empleada en aplicaciones estructurales a altas temperaturas.

Propiedades:

• Gran resistencia a alta temperatura.

• Gran resistencia a la ruptura por deslizamiento.

• Resistencia a la oxidación y a la carburación en ambientes de altas temperaturas.

• Buena resistencia a la corrosión en la gran mayoría de ambientes ácidos.

• Buena resistencia en atmósferas que contienen sulfuro.

• Puede ser soldado con técnicas comunes empleadas en la soldadura de aceros inoxidables.

Aplicaciones:

• Calderas de templado para hornos de etileno.

• Válvulas, conexiones y otros componentes expuestos a ataques corrosivos en el rango de temperaturas de 593-982 ºC.

• Hornos industriales.

• Equipos para tratamientos térmicos.

• Procesos químicos y petroquímicos.

• Supercalentadores y recalentadores en plantas eléctricas.

• Fabricación de recipientes de presión.

• Intercambiadores de calor.

• Plantas eléctricas nucleares e industrias de la pulpa y papel.

- Incoloy 20 o aleación 20 (Carpenter 20):

La aleación 20, también conocida como Carpenter 20, es una aleación austenítica de níquel-hierro-cromo que fue desarrollada para maximizar la resistencia al ataque de los ácidos, especialmente al ácido sulfúrico. Esta aleación también contiene Niobio para la estabilización contra la sensibilización y la corrosión intergranular resultante.

Composición Química (%) del Incoloy 20 o aleación 20 |

||||||

Ni |

Fe |

Cr |

Cu |

Mo |

Nb |

C |

32,0-38,0 |

Balance |

19,0-21,0 |

3,0-4,0 |

2,0-3,0 |

8xC-1,0 máx. |

0,07 máx. |

|

||||||

Mn |

P |

S |

Si |

|

|

|

2,0 máx. |

0,045 máx. |

0,035 máx. |

1,0 máx. |

|

|

|

Existe un debate muy largo para considerar el Carpenter 20 como un acero inoxidable o una aleación de níquel, dado que la cantidad de níquel presente se sitúa en el límite. En cualquier caso es una excelente opción para conseguir una excelente resistencia a la corrosión.

Propiedades:

• Excelente resistencia general a la corrosión por el ácido sulfúrico.

• Excelente resistencia a la corrosión de quebradura por estrés causada por cloruro.

• Altas propiedades mecánicas.

• Facilidad para fabricar.

• Mínima precipitación de carburos durante la soldadura.

• Excelentísima resistencia a la corrosión en ácido sulfúrico caliente.

Aplicaciones:

• Equipos de fabricación de hule sintético.

• Procesos farmacéuticos, de plásticos, orgánicos y de químicos pesados.

• Fabricación de tanques, tuberías, intercambiadores de calor, bombas, válvulas, y otros equipos de procesos.

• Equipos para limpieza de ácidos, y equipos de bancos para limpieza de metales.

• Tuberías para procesamiento químico y recipientes para reactores.

• Equipos de procesamiento petroquímico.

• Producción de alimentos y coloración.

2.2.5- Hastelloy® (Ni, Mo, Fe, Cr)

Hastelloy es una marca registrada que es usada como prefijo para identificar a más de veinte aleaciones diferentes, altamente resistentes a la corrosión. Es producida por la compañía Haynes International Inc.

Propiedades:

• Alta resistencia al ataque uniforme.

• Muy buena resistencia a la corrosión localizada.

• Excelente resistencia a la rotura por tensión debida a la corrosión.

• Buena resistencia a ácidos corrosivos como el ácido sulfúrico, nítrico, clorhídrico y crómico.

• Es un material muy soldable y de fácil procesamiento.

• Posee una alta resistencia a la oxidación en altas temperaturas.

Aplicaciones:

• Industria de procesamiento químico.

• Industria aeroespacial.

• Industria farmacéutica.

• Producción de petróleo y gas.

• Como material de fabricación de partes expuestas a la alta tensión mecánica y al agua de mar.

• Para partes que estén expuestas a gases de combustión o plantas de desulfurización de gas.

- Hastelloy C-276 o aleación C-276 (Hastelloy C):

Hastelloy C-276 es una superaleación de níquel-molibdeno-cromo con adición de tungsteno, diseñada para conseguir una excelente resistencia a la corrosión en un rango amplio de ambientes severos.

Composición Química (%) del Hastelloy C-276 |

||||||

Ni |

Mo |

Cr |

Fe |

W |

Co |

Mn |

Resto |

15,0-17,0 |

14,5-16,5 |

4,0-7,0 |

3,0-4,5 |

2,5 máx. |

1,0 máx. |

|

||||||

C |

V |

P |

S |

Si |

|

|

0,01 máx. |

0,35 máx. |

0,04 máx. |

0,03 máx. |

0,08 máx. |

|

|

El alto contenido de níquel y de molibdeno hacen de esta aleación especialmente resistente a la picadura y a la corrosión en grietas en ambientes de reducción, mientras que el contenido en cromo lo hace resistente a medios oxidantes.

Por otro lado, el bajo contenido de carbono minimiza la precipitación de carburo durante la soldadura, lo que ayuda a mantener la resistencia a la corrosión en las uniones.

Aunque hay muchas variaciones de la aleación Hastelloy, el Hastelloy C-276 es el tipo más ampliamente empleado.

El Hastelloy C-276 puede forjarse en frío. Aunque esta aleación tiende a endurecerse al trabajarse, puede ser estirado, centrifugado, estampado o perforado.

Todos los métodos comunes para soldar pueden ser usados con esta aleación, aunque el oxi-acetileno y arco sumergido no se recomiendan cuando los productos van a ser usados en ambientes de corrosión.

Propiedades:

• Excelente resistencia a la corrosión en ambientes de reducción.

• Excelente resistencia a soluciones fuertes de sales oxidantes, como el cloruro férrico y cúprico.

• Buena resistencia a la corrosión en la zona afectada por el calor en las partes soldadas.

• Resistencia a la corrosión localizada por picadura y agrietamiento por corrosión bajo esfuerzo.

• Resistencia a los efectos corrosivos del gas cloro, hipoclorito y dióxido de cloro.

Aplicaciones:

• En la fabricación de ductos, apagadores, depuradores, torres de gas para recalentadores, ventiladores y mangueras para ventiladores para el control de polución.

• Tubos para gas en sistemas de desulfurización.

• Componentes para procesos químicos como intercambiadores de calor, recipientes de reacción, evaporadores y tuberías de transferencia.

• Pozos de gas amargo.

• Producción de pulpa y papel.

• Tratamiento de desechos.

• Equipos farmacéuticos y de procesamiento de alimentos.

- Hastelloy C-22 o aleación C-22:

Hastelloy C-22 es una aleación de níquel-cromo-molibdeno-tungsteno, austenítica y versátil. El contenido alto de cromo le permite tener una buena resistencia a medios oxidantes, mientras que la presencia en su composición del molibdeno y el tungsteno le dan buena resistencia a medios de reducción.

Composición Química (%) del Hastelloy C-22 o aleación C-22 |

||||||

C |

Cr |

Co |

Fe |

Mn |

Mo |

Ni |

0,010 máx. |

20,0-22,5 |

2,5 máx. |

2,0-6,0 |

0,50 máx. |

12,5-14,5 |

Balance |

|

||||||

P |

Si |

S |

W |

V |

|

|

0,02 máx. |

0,08 máx. |

0,02 máx. |

2,5-3,5 |

0,35 máx. |

|

|

Esta aleación de níquel resiste la formación de precipitados en el límite de grano en la zona afectada por el calor durante la ejecución de soldadura.

No obstante, la aleación C-22 no debe usarse a temperaturas mayores de 1250 °F debido a la formación de fases perjudiciales que se desarrollan a estas temperaturas.

Aunque el Hastelloy C-22 resulta suficientemente dúctil para fabricarlo trabajándolo en frío, puede ser necesario un recocido intermedio debido al endurecimiento que se puede producir por trabajo en frío.

Para forjarlo se debe trabajar entre 1750-2050° F seguido de un enfriamiento rápido. El recocido se debe realizar a un rango de temperaturas entre 2020-2150 °F seguido de un templado rápido. El templado a rápida velocidad evita la formación de fases perjudiciales en esta aleación, las cuales suelen formarse a temperaturas entre 1400-1800 °F.

Esta aleación es, en general, de fácil soldadura, siendo recomendable el uso de procedimientos con arco de gas tungsteno, arco de gas metal y procesos de soldadura con arco cubierto.

Propiedades:

• Resistencia a la picadura, a la corrosión de rendija y al agrietamiento por tensión de corrosión.

• Gran resistencia a medios reductores y de oxidación.

• Excelente resistencia a medios acuosos oxidantes.

• Excelente resistencia a ambientes en procesos químicos, incluyendo al ácido férrico, anhídrido acético, agua de mar y soluciones salobres.

• Presenta resistencia a la formación de precipitados en el límite de grano en la zona afectada por el calor de la soldadura.

• Es un material fácil de ser soldado.

Aplicaciones:

• En la industria farmacéutica se usan tubos y conexiones fabricados con aleación C-22 para prevenir la contaminación causada por fallas relacionadas con la corrosión.

• Fabricación de celofán.

• Sistemas de desinfección con cloro.

• Producción de pesticidas.

• Sistemas de depuración e incineración.

• También se usa en la industria química en la fabricación de equipos como depuradores de gases de combustión scrubbers, sistemas de desinfección con cloro, depuradores de dióxido de sulfuro, en plantas de blanqueo de pulpa y papel, sistemas de equipos de limpieza y tratamiento para metales...

• En procesos de aguas negras.

- Hastelloy X o aleación X:

Hastelloy X es una superaleación de níquel-cromo-hierro-molibdeno que presenta una gran resistencia mecánica a alta temperatura, es resistente a la oxidación y además es de fácil fabricación.

Composición Química (%) del Hastelloy X o aleación X |

|||||||

Ni |

Mo |

Cr |

Fe |

W |

Co |

Mn |

C |

Resto |

8,0-10,0 |

20,5-23,0 |

17,0-20,0 |

0,2-1,0 |

0,5-2,5 |

1,0 máx. |

0,05-0,15 |

|

|||||||

P |

S |

Si |

Al |

Ti |

B |

Cu |

|

0,04 máx. |

0,03 máx. |

1,0 máx. |

0,50 máx. |

0,15 máx. |

0,01 máx. |

0,50 máx. |

|

El refuerzo de la matriz que proporciona el molibdeno produce como resultado una gran resistencia en una solución sólida proporcionando unas buenas características para su fabricación.

La aleación X tiene excelentes características para su procesamiento y soldadura. Además, esta aleación puede ser forjada, y debido a su buena ductilidad, puede ser trabajada en frío.

En los procesos de soldadura esta aleación puede ser soldada por métodos manuales o automáticos, incluyendo el arco cubierto, gas tungsteno, arco de gas metal y procesos de gas sumergido. También esta aleación puede ser soldada por resistencia.

Para trabajarla en caliente, esta aleación debe ser calentada comenzando en temperaturas de 2150° F.

Propiedades:

• Gran resistencia a la oxidación hasta temperaturas de 2000 °F.

• Resistencia a la carburación y a la nitruración (condiciones que comúnmente llevan a la falla del material a altas temperaturas).

• Tiene una excelente resistencia a altas temperaturas.

• Buena resistencia al agrietamiento por corrosión bajo esfuerzo causada por el cloruro.

Aplicaciones:

• Fabricación de componentes de turbinas de gas.

• Industria petroquímica.

• Hornos industriales.

• Equipos de tratamiento térmico.

• En ingeniería nuclear.

• Cámaras de combustión para motores de aviones.

• Calentadores para cabinas de aviones.

>> FIN DEL TUTORIAL

Programa de Colaboración

Ahora puedes colaborar en el sostenimiento de esta web realizando un pequeño donativo

Gracias por tu colaboración

Hermenegildo Rodríguez Galbarro

Editor y Responsable de esta Web. [+info]

Información y consulta:

Hermenegildo Rodríguez Galbarro

info@ingemecanica.com - Tel. 646 166 055