— Tutorial nº 170 —

Sistemas de Protección Pasiva Contra Incendios

Índice de contenidos:

1- Introducción

1.1- Generalidades

1.2- Objetivo del tutorial

2- Concepto de Resistencia al Fuego: RF

2.1- Generalidades

2.2- Parámetro R: Capacidad portante

2.3- Parámetro E: Integridad

2.4- Parámetro I: Aislamiento

2.5- Clasificación contra incendios de los elementos constructivos

2.6- Valores exigibles de Resistencia al Fuego de los elementos estructurales

3- Tipos de sistemas empleados para la protección pasiva contra incendios

3.1- Generalidades

3.2- Aplicación de pintura intumescente

3.3- Aplicación de pintura ignífuga

3.4- Proyectado de mortero de perlita y vermiculita

3.5- Proyectado de mortero de lana de roca

3.6- Limitación por sectores de incendios

3.7- Sellados ignífugos

3.8- Aplicación de pintura ablativa

3.9- Ejecución de barreras cortafuegos

3.10- Aplicación de barniz ignífugo

3.11- Aplicación de barniz intumescente

4- Referencias y agradecimientos

DESARROLLO DEL CONTENIDO

1- Introducción

1.1- Generalidades

La normativa vigente de cualquier país obliga a que todas las edificaciones y también las construcciones industriales deban protegerse contra el fuego, de manera que minimice los daños y evite su propagación en caso de producirse un incendio.

Básicamente, existen dos tipos de protección contra incendios: la protección activa y la protección pasiva. La diferencia entre ambas radica en la forma de actuar ante el fuego.

Así, los sistemas de protección activa contra incendios lo constituyen aquellos equipos y medios destinados a la detección y posterior extinción de cualquier incendio una vez iniciado. Equipos que forman parte de la protección activa contra incendios son los sistemas de detección y alarmas de incendios, extintores y bocas de incendios, los sistemas de abastecimiento de agua contra incendios, racores, lanzas y mangueras, así como los equipos y accesorios de defensa contra el fuego, además de las señalizaciones de seguridad y evacuación.

Básicamente, los sistemas de protección activa están constituidos por 3 tipos de medios y equipos que se complementan en su labor de lucha contra el fuego:

- Medios de detección y aviso: lo conforman equipos detectores de humo, de llamas y de calor, así como los sistemas de alarma, de manera que gracias a las señales enviadas se pone en marcha el protocolo de evacuación de emergencia, y se activa los sistemas de extinción.

- Medios de extinción del fuego: en este grupo se incluyen todos los medios, equipos y acciones destinados a apagar el fuego por una acción directa sobre él.

- Medios de ventilación mecánica: lo constituyen los equipos y sistemas encargados de la evacuación del humo generado por el fuego y de lograr mantener una atmósfera respirable en las vías de evacuación y otras áreas específicas. Generalmente están constituidos por ventiladores mecánicos con un alto grado de resistencia al fuego.

Por tanto, los sistemas de protección activa contra incendios detectan el incendio, avisan del mismo y actúan sobre él.

Por otro lado, los sistemas de protección pasiva contra el fuego consisten en todos aquellos materiales, sistemas y técnicas, diseñados para prevenir la aparición de un incendio, impedir o retrasar su propagación y facilitar su extinción. Se denomina pasiva porque están actuando siempre, de manera permanente, sin necesidad de intervención humana.

Básicamente, los sistemas de protección pasiva se pueden agrupar en 2 grandes áreas que se complementan en su labor preventiva contra incendios:

- Protección estructural: son un conjunto de medidas para asegurar la resistencia al fuego de los elementos estructurales y constructivos mediante tratamientos y revestimientos ignífugos. Con ello se consigue aislar y preservar los elementos constructivos de la acción directa del fuego.

- Compartimentación: mediante la construcción de barreras cortafuego y el sellado ignífugo de pasos y huecos, se logra sectorizar un edificio en distintas áreas independientes, de manera que en caso de iniciarse un incendio en una determinada área se evite la propagación del fuego a otras áreas adyacentes.

En definitiva, la protección pasiva representa todas aquellas medidas constructivas que se incluyen en el diseño del edificio y que permite que la estructura portante resista a un incendio durante un tiempo mínimo, que quedará determinado por la normativa aplicable en función del tipo y uso del edificio. Este tiempo será el necesario para llevar a cabo la evacuación segura del edificio y dar tiempo a la llegada de las brigadas de lucha contra incendios.

1.2- Objetivo del tutorial

Este tutorial se va a centrar en el estudio de los sistemas de protección pasiva contra incendios más empleados en las edificaciones actuales, ya sean industriales o de otros usos, como residencial, comerciales, sanitarios, etc.

2- Concepto de Resistencia al Fuego: RF

2.1- Generalidades

La elevación de la temperatura que se produce como consecuencia de un incendio puede afectar seriamente a la estructura portante de un edificio. Por un lado, los materiales ven afectadas sus propiedades, modificándose de forma importante su capacidad mecánica de resistencia. Por otro lado, aparecen otras acciones indirectas como consecuencia de las elevadas temperaturas que originan deformaciones de los elementos. Estas deformaciones generalmente van a dar lugar a la aparición de nuevas tensiones internas en los elementos estructurales que se suman a las debidas al propio peso de la edificación y a las cargas que soporta.

Por ello, resulta muy útil introducir el concepto de Resistencia al Fuego de los materiales que son empleados normalmente en obras de construcción. Así, se define la Resistencia al Fuego (RF) a la capacidad de un elemento de construcción para mantener durante un período de tiempo determinado la función portante que le sea exigible, así como la integridad y/o el aislamiento térmico en los términos especificados en el ensayo normalizado correspondiente a que haya sido sometido ese material. Este valor será incluido en su hoja de especificaciones y características técnicas que definen a los materiales de construcción para ser empleados en las obras.

De este modo, se admite que un elemento tiene suficiente resistencia al fuego si, durante la duración del incendio, el valor de cálculo del efecto de las acciones debidas al fuego, en todo ese intervalo considerado, no supera el valor de la resistencia de dicho elemento.

Es evidente que cada elemento constructivo se comporta de manera distinta al entrar en contacto con el fuego debido a las propias características del material del que esté fabricado, pero también podrá depender de otros factores como su diseño o el tipo de emplazamiento dentro de la construcción, que afectará a cómo va a incidir el fuego sobre el elemento en cuestión.

La resistencia al fuego de los elementos constructivos se mide en base a los siguientes parámetros:

- Parámetro R: Capacidad portante

- Parámetro E: Integridad

- Parámetro I: Aislamiento

Además, esta clasificación se acompaña habitualmente por un número (15, 30, 60, 90, 120, 180 ó 240) que indica el tiempo, en minutos, en que se cumplen lo indicado por estos parámetros.

Las distintas normativas aplicables que existen en los distintos países van a indicar unos valores de resistencia al fuego que se deberá aplicar tanto a las estructuras principales como a los elementos separadores y estructuras secundarias del edificio.

Por tanto, y según las características y el tipo de edificación, se deberá garantizar que los elementos constructivos empleados presenten una determinada resistencia al fuego, que se expresa en minutos.

Por ejemplo, si la normativa indica R-90, significa que la estructura o elementos separadores entre sectores de incendios deberán mantener su valor de capacidad portante (R), integridad (E) y aislamiento (I) al menos durante 90 minutos desde que comienza a afectarle los efectos del incendio.

Es evidente que un pilar o viga de acero al cual sólo se le ha aplicado una capa de protección contra el óxido, no va a poder mantener intactas sus propiedades resistentes durante todo este tiempo, a menos que se le aplique sobre su superficie algunos de los diferentes sistemas de protección pasiva contra el fuego que existen en el mercado, y que se verán en los siguientes apartados.

Ese tiempo indicado de resistencia al fuego es crucial que se cumpla para que, en caso de incendio, se pueda evacuar el edificio con seguridad, y dar tiempo a actuar a los equipos de extinción, aminorando así los daños materiales y salvando vidas.

2.2- Parámetro R: Capacidad portante

La capacidad portante (R) indica la capacidad del elemento constructivo de resistir mecánicamente sin perder sus propiedades estructurales. Esta capacidad de carga reemplaza la antigua terminología de estabilidad al fuego, usada en el pasado en la normativa española.

De este modo, la capacidad portante, generalmente referenciada a elementos estructurales o principales de una construcción, indica la capacidad que tiene el elemento estructural en cuestión de mantener su estabilidad y funciones portantes cuando se encuentra bajo los efectos de la llama o del calor generado por el fuego.

Los criterios proporcionados para evaluar un colapso inminente variarán en función del tipo de elemento portante. No obstante, el principal criterio de evaluación de dicho colapso es la velocidad con la que se deforman los elementos sometidos a flexión (cubiertas, forjados o vigas) y los sometidos a cargas axiales (pilares o muros de carga).

Por lo tanto, este parámetro va a servir para medir el tiempo que el elemento estructural mantiene su estabilidad y sus funciones portantes hasta el comienzo de su colapso.

Además, la variable tiempo (t) irá acompañando a la capacidad portante R para indicar el tiempo que el elemento cumple con su capacidad portante o estabilidad ante el fuego, en la manera siguiente:

- Para elementos portantes y principales:

R t, siendo t el tiempo que el elemento cumple con su capacidad portante o estabilidad ante el fuego. La normativa vigente incluye una escala predeterminada de tiempo, y que resulta ser de: 15, 30, 60, 90, 120, 180 ó 240 minutos.

Por ejemplo, R 30, R 60, R 90 ó R 120 son formas habituales de expresar los valores de resistencia al fuego de elementos estructurales principales como pilares, vigas, muros de cargas y forjados.

2.3- Parámetro E: Integridad

La integridad (E) es la capacidad del elemento constructivo de impedir el paso del fuego y gases calientes hacia un recinto no afectado por el incendio. Se refiere a elementos de separación entre sectores de incendios, por lo que la integridad se entiende como la resistencia a la llama y el humo caliente.

Esta propiedad se le asigna a los elementos constructivos que actúan y sirven como barrera ante las llamas y los gases durante un incendio, como puedan ser los forjados y techos, o las paredes medianeras.

Estos elementos separadores deberán soportar, en su superficie expuesta a las llamas, el tiempo requerido ante la acción directa del fuego, evitando su propagación a la cara no expuesta.

Uno de los criterios de evaluación que se emplean para medir esta propagación, es la no ignición de un trozo de algodón colocado en la cara no expuesta del elemento en llamas. El periodo de tiempo durante el cual dicho elemento constructivo impide el paso de las llamas entre los dos sectores de incendios marcará su integridad.

Además, como en el caso anterior de la resistencia portante, la variable tiempo (t) irá acompañando al parámetro de Integridad (E) para indicar el tiempo que el elemento cumple con su capacidad de evitar la propagación de la llama, en la manera siguiente:

- Para particiones con función de separación frente al fuego, como forjados, techos y medianerías:

E t, siendo t el tiempo que el elemento cumple la integridad de servir de separación al paso de las llamas y gases calientes. La normativa vigente incluye una escala predeterminada de tiempo, y que resulta ser de: 15, 30, 60, 90, 120, 180 ó 240 minutos.

2.4- Parámetro I: Aislamiento

El aislamiento (I) es la capacidad del elemento constructivo de impedir el aumento de temperatura en la cara no expuesta al fuego. Se refiere a la limitación del calentamiento permisible en el lado no expuesto al fuego de los elementos que actúan de separación entre sectores independientes, como paredes medianeras, forjados y techos.

En este caso se le pide al elemento separador que no permita el traspaso de las llamas y, además, que evite el traspaso de calor desde el lado expuesto al fuego al no expuesto.

Dicho componente, que funciona como aislante térmico, debe impedir que se produzcan temperaturas elevadas en la parte del material que no se encuentra en contacto directo con las llamas.

Como valores normales en caso de incendio, la temperatura deberá mantenerse a una media de 140 ºC aproximadamente, no superando nunca los 180 ºC. Si el elemento que funciona de aislamiento sobrepasa esta temperatura, se consideraría afectada su capacidad como aislante térmico.

Como en las clases anteriores, la variable tiempo (t) definirá la resistencia del elemento en cuanto a aislamiento térmico, acompañando al parámetro I para indicar el tiempo que el elemento cumple con su capacidad aislante de la llama.

2.5- Clasificación contra incendios de los elementos constructivos

Como resumen, a continuación se muestra el sistema de clasificación para la protección contra incendios de los elementos constructivos más comunes que se emplean en las obras de edificación y que forman parte del sistema de protección pasiva contra incendios:

- R t es el parámetro utilizado para clasificar:

• Elementos portantes sin función de separación frente al fuego: vigas y pilares

• Elementos portantes con función de separación frente al fuego: muros de carga y forjados

Por ejemplo, R 30, R 60, R 90 ó R 120 son formas habituales de expresar los valores de resistencia al fuego de elementos estructurales principales o portantes como pilares, vigas, muros de cargas y forjados.

- REI t es el parámetro utilizado para clasificar:

• Particiones con función de separación frente al fuego: forjados y medianerías

Por ejemplo, REI 60, REI 90 ó REI 120 son formas habituales de expresar los valores de resistencia al fuego de elementos separadores como forjados y paredes medianeras.

- EI t es el parámetro utilizado para clasificar:

• Sistemas de sellado de pasos de instalaciones: cableado y tuberías

• Conductos de ventilación: de material termoplástico o acero galvanizado

Por ejemplo, EI 60, EI 90 ó EI 120 son formas habituales de expresar los valores de resistencia al fuego de elementos ignífugos empleados en el sellado de los huecos que quedan en los pasos de tuberías y conductos a través de paredes y forjados.

2.6- Valores exigibles de Resistencia al Fuego de los elementos estructurales

Como ya se ha indicado, la variable tiempo (t) irá acompañando a cada clase de resistencia al fuego, tomando el valor de minutos. Según la normativa actual existe una escala de valores predefinida para representar el periodo de tiempo en que se cumplen los criterios de evaluación, que pueden ser: 15, 30, 60, 90, 120, 180 ó 240 minutos.

Además, como también se ha visto anteriormente, los tres parámetros para definir la resistencia al fuego (R, E, I) se combinan entre sí para indicar todas las variantes que cumplen con los criterios de comportamiento al fuego, tanto de los elementos principales o portantes, como de elementos no portantes.

- Elementos portantes:

• R t: tiempo que se cumple la capacidad portante o estabilidad al fuego

• RE t: tiempo que se cumple la capacidad portante e integridad al paso de las llamas y gases calientes

• REI t: tiempo que se cumple la capacidad portante, integridad y aislamiento térmico.

- Elementos no portantes:

• E t: tiempo que se cumple la integridad al paso de las llamas y gases

• EI t: tiempo que se cumplen los criterios de integridad y aislamiento térmico.

A continuación, se va a indicar, a título informativo, la resistencia al fuego que le son exigible a los elementos estructurales, principales y secundarios, que formen parte de cualquier edificación. Con ello, se pretende dotar al edificio en su conjunto, de cierta estabilidad estructural para que, en caso de incendio, disponer de un tiempo mínimo suficiente para evacuar al edificio, además de proporcionar tiempo para la llegada de los equipos de emergencia y de lucha contra incendios.

Para ello, se van a considerar dos grupos diferentes: elementos estructurales principales y elementos estructurales secundarios.

- Elementos estructurales principales o portantes:

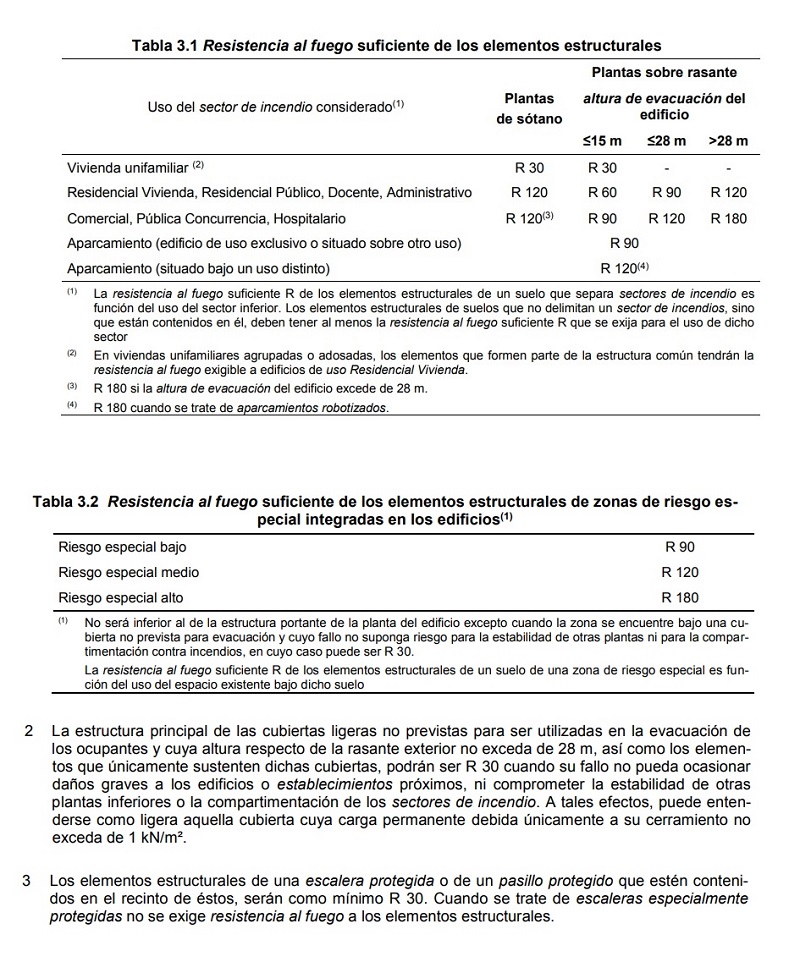

Se considera que la resistencia al fuego de un elemento estructural principal del edificio (incluidos forjados, vigas y soportes), es suficiente si alcanza la clase indicada en las siguientes tablas 3.1 o 3.2 extraídas del Código Técnico de la Edificación (CTE), que representa el tiempo en minutos de resistencia:

— Resistencia al Fuego de Elementos Estructurales —

(Fuente: Código Técnico de la Edificación. Documento Básico DB-SI Seguridad en caso de Incendio)

- Elementos estructurales secundarios:

Los elementos estructurales cuyo colapso ante la acción directa del incendio no pueda ocasionar daños a los ocupantes, ni comprometer la estabilidad global de la estructura, la evacuación o la compartimentación en sectores de incendio del edificio, como puede ser el caso de pequeñas entreplantas, o de suelos, o escaleras de construcción ligeras, etc., no precisan cumplir ninguna exigencia de resistencia al fuego.

No obstante, todo suelo que deba garantizar la resistencia al fuego R que se establece en la tabla 3.1 anterior, deberá ser accesible al menos por una escalera que garantice esa misma resistencia o que sea protegida.

Se recomienda también que las estructuras sustentantes de cerramientos formados por elementos textiles, como por ejemplo las carpas y estructuras portátiles de uso temporal para las celebraciones de eventos y ferias, ofrezcan al menos una resistencia al fuego R 30.

3- Tipos de sistemas empleados para la protección pasiva contra incendios

3.1- Generalidades

En el mercado existen diferentes soluciones técnicas que cumplen con su cometido de ofrecer una protección pasiva contra incendios. Básicamente, casi todos los sistemas de protección pasiva se pueden clasificar en tres grandes grupos, según su funcionalidad:

- Sistemas aplicados a la estructura portante del edificio,

- Sistemas aplicados a elementos separadores entre sectores de incendio, y

- Sistemas de sellados ignífugos aplicados en pasos de instalaciones y huecos practicados en los elementos separadores entre sectores de incendios.

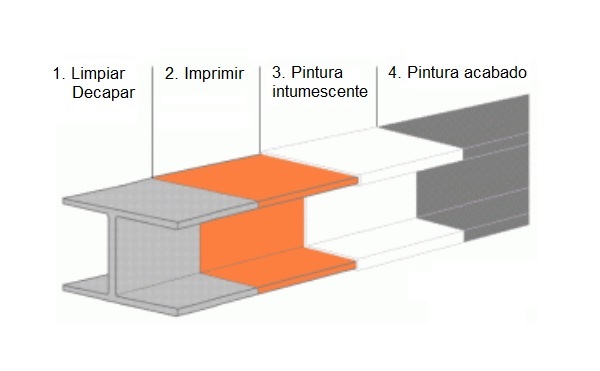

3.2- Aplicación de pintura intumescente

La aplicación de pintura intumescente es un sistema ignífugo de protección pasiva contra incendios que se aplica a las estructuras portantes que se quieren proteger. Este tipo de pintura no se inflama ni tampoco propaga la llama o el fuego.

El uso de pintura intumescente consiste en aplicar un recubrimiento sobre la estructura metálica que se pretende proteger. De esta manera, si ocurriese un incendio, este tipo de pintura reacciona al calor hinchándose de una manera controlada hasta alcanzar varias veces su espesor original, produciendo una especie de espuma carbonosa formada por un gran número de burbujas pequeñas que actúan como una capa aislante que protege el elemento que recubre.

— Aplicación de pintura intumescente sobre estructura metálica —

- Ventajas del uso de la pintura intumescente:

• La pintura intumescente consigue hasta 120 minutos de resistencia al fuego, dependiendo del espesor que se aplique. También logra una gran resistencia a daños mecánicos y químicos.

• Tiene un mantenimiento sencillo que se realiza rápidamente, permitiendo una rápida reparación cuando la capa de protección se vea afectada por golpes o rozaduras.

• La aplicación de pintura intumescente a la estructura metálica no añade ningún tipo de sobrecarga a la edificación, y además respeta el diseño de los elementos a proteger.

• Son recubrimientos de una película fina con base disolvente o al agua.

• El color de la pintura intumescente con base agua y con base disolvente es el blanco mate. Tiene una sencilla aplicación y su tiempo de secado es de 24 horas, dependiendo también de las micras aplicadas y condiciones medioambientales.

• El principio de funcionamiento se basa en la acción del calor que provoca en la pintura una reacción química de intumescencia progresiva que da lugar a una masa carbonosa con un coeficiente de transmisión térmica muy bajo. Debido a esta reacción química, el grosor de la pintura aumenta hasta 50 veces su volumen inicial, protegiendo de esta manera la estructura metálica del fuego.

• La pintura intumescente está diseñada específicamente para interiores aunque se puede aplicar una capa de esmalte satinado ignífugo que trabaja muy bien en ambientes marinos, industriales o en el exterior con carta de colores RAL o NCS.

- Aplicación de la pintura intumescente:

La forma de aplicar la pintura intumescente es mediante equipos de pulverización sin aire con motor de membrana o pistón (en función del tamaño de la obra) con presiones de servicio en torno a los 500 bares.

— Capas de aplicación de pinturas sobre estructura metálica —

Fotografía: www.igesur.com

Con este sistema se puede conseguir una aplicación lisa y muy estética pudiendo alcanzar (en varias capas de aplicación) grosores de más de 3000 micras.

Pero también se puede aplicar manualmente a rodillo o brocha, pero en este caso quedará un acabado de aspecto muy rugoso.

El espesor a aplicar dependerá de la estabilidad al fuego que se requiera, teniendo en cuenta para cada perfil metálico su Factor de Forma, y el ensayo específico de la pintura y su certificado según la norma EN13381-8L.

La protección de estructuras metálicas con pintura intumescente ofrece soluciones que abarcan desde una resistencia al fuego R-15 hasta R-120.

3.3- Aplicación de pintura ignífuga

La aplicación de pintura ignífuga es otro de los sistemas de protección pasiva contra incendios que consiste en aplicar un tipo especial de pintura resistente al fuego que se aplica con brocha, rodillo o pistola sobre un soporte metálico para aislarlo y protegerlo de la acción del fuego, evitando o retardando la propagación del fuego.

La diferencia entre una pintura ignífuga y una pintura intumescente radica en que, mientras la pintura intumescente reacciona a la acción del calor o de la llama hinchándose y desarrollando una espuma aislante, la pintura ignífuga no se quema ni reacciona al fuego, siendo su objetivo prevenir el proceso de iniciación de un fuego, evitar su propagación y favorecer la extinción, en caso que éste ya se haya iniciado.

Hay dos grupos principales de pinturas ignifugas:

• Pinturas de base agua: de color blanco mate. Secado en 24 horas aproximadamente, aunque depende del grosor aplicado y de los factores medioambientales

• Pinturas con base disolvente: de color blanco. También de secado en 24 horas aproximadamente, aunque depende del grosor aplicado y de los factores medioambientales.

— Ejemplo de aplicación de pintura ignífuga sobre estructura metálica —

Fotografía: www.igesur.com

Decir que las pinturas ignífugas se están aplicando con éxito para cumplir la normativa del Código Técnico de Edificación (C.T.E), para lo cual se recurre a ensayos de laboratorio que estudian la relación que existe entre el espesor de la pintura aplicada, el perfil de acero donde se aplica y el tiempo que tarda en alcanzar los 500ºC, temperatura que se considera crítica para el acero.

- Ventajas del uso de pinturas ignífugas:

• La pintura ignifuga es usada en la protección pasiva contra incendios de las estructuras metálicas. Se caracteriza porque contribuye a evitar la propagación de la llama y del humo por combustión.

• La temperatura que debe alcanzar el acero para su colapso es de 500ºC, por tanto, si se le aplica una pintura ignifuga que evite que el acero alcance dicha temperatura, la estructura no perderá su capacidad portante durante un tiempo calculado, que puede resultar vital para casos en los que tienen que intervenir los servicios de urgencias a desempeñar su labor.

• Además del acero existen otras superficies donde se puede aplicar la pintura ignífuga, como son la madera o el hormigón.

• La aplicación de esta pintura contra incendios se realiza mediante una maquinaria conocida popularmente como "airless".

• El equipo "airless" permite la pulverización de pintura y otros materiales a alta presión.

• Aunque la maquinaria "airless" genera la fuerza con aire, la diferencia con otros métodos radica en que permite la atomización de pintura sin aire, ya que ambos componentes no se mezclan en ningún momento del proceso.

• Por el contrario, los equipos tradicionales de pulverización que no usen la tecnología "airless", al entrar en contacto el material con el aire, fragmentan las partículas más de lo necesario, provocando la denominada sobre-pulverización. Esto genera una nube de material sobrante, que no se adhiere a la superficie que se desea pintar y por tanto, se incurre en un mayor coste de material.

Debido a los anteriores aspectos, la aplicación de pintura ignífuga usando los equipos de pulverización "airless" ofrecen ciertas ventajas, entre las que destacan las siguientes:

• Eficiencia: permite tratar grandes áreas en un corto espacio de tiempo y con un reducido número de mano de obra.

• Acabado de las superficies de gran calidad.

• Bajo consumo de material y reducción del exceso de atomización en comparación con otros métodos.

• Particularmente adecuado para superficies ásperas tales como revoques gruesos.

• Versatilidad: adecuado para fachadas, tejados, edificios, señalización vial, etc.

• Los equipos "airless" permiten pulverizar productos de alta viscosidad, a diferencia de los equipos convencionales.

3.4- Proyectado de mortero de perlita y vermiculita

El proyectado de mortero de perlita y vermiculita es otro sistema de protección pasiva contra el fuego que es muy empleado en construcción para la protección de estructuras contra el fuego, y que se basa en la aplicación de un tipo de mortero seco de grano fino fabricado industrialmente sobre la base de perlita que se aligera con minerales laminares, como la vermiculita. A esto se le añaden diferentes tipos de aditivos que mejoran su aplicación mecánica y facilitan su endurecimiento y sus características fisicoquímicas.

El mortero de perlita y vermiculita permite obtener una resistencia al fuego de los elementos protegidos que puede oscilar entre los 15 a los 240 minutos en función del grosor aplicado. Es un sistema que es válido para la protección de una gran diversidad de elementos estructurales, como puedan ser estructuras metálicas, de hormigón, chapas colaborantes en forjados, estructuras de madera o en barreras cortafuegos, entre otros.

La perlita es un tipo de roca volcánica que contiene agua en su interior, no tóxica, incombustible y muy ligera. Cuando se somete a un proceso de trituración y expansión, adquiere un gran volumen con muy poco peso, bajando la conductividad térmica y acústica. Es un elemento muy resistente ya que a temperaturas del orden de los 1200 ºC sigue conservando sus propiedades invariables.

Por otro lado, la vermiculita se trata de un mineral de estructura laminada en cuyo interior contiene también agua. Su gran característica es que al calentarse a partir de cierta temperatura aumenta su volumen y capacidad de expansión, de 8 a 20 veces su volumen original.

La mezcla de estos dos componentes, perlita y vermiculita, da lugar a un mortero seco de grano fino que resulta ideal para dotar a los elementos que son tratados de mayor resistencia al fuego.

Para que el mortero de perlita y vermiculita cumpla con sus propiedades de protección, se deberá tener en cuenta que a cada material que se pretenda proteger se le deberá aplicar un grosor adecuado en función de la resistencia al fuego que se precise, teniendo en cuenta las propiedades del material que se trate.

— Proyectado de mortero de perlita y vermiculita —

Fotografía: www.igesur.com

Como resultado de una buena aplicación del mortero, la estructura resultante obtiene, además de protección contra el fuego, un buen aislante térmico y acústico que soporta bien los cambios y que tiene una resistencia superior a la del yeso común, que también es muy empleado en construcción. Además, el mortero de perlita y vermiculita tiene una baja conductividad y resulta muy ligero.

- Campos de aplicación:

El mortero de perlita y vermiculita se aplica mediante una máquina mezcladora de proyección por vía húmeda. El proyectado ignífugo resultante tiene un aspecto blanco marfil y de tacto rugoso, con gran capacidad de adhesión a diversas estructuras y aguante frente a cambios climáticos y a golpes. Tras su proyección, el elemento se puede pintar con pintura plástica o acrílica e incluso alisar con yeso.

A continuación, se enumeran de manera resumida los distintos elementos estructurales sobre los cuales se le puede aplicar un proyectado con mortero de perlita y vermiculita:

• Estructuras metálicas:

El mortero de perlita y vermiculita se puede aplicar sobre perfiles conformados de acero o de fundición. Con este sistema se puede alcanzar una protección de las estructuras metálicas de hasta R-240.

• Estructuras de madera:

También sobre elementos estructurales de maderas como vigas, pilares o forjados se puede aplicar el mortero de perlita y vermiculita. La protección que se alcanza en estructuras de madera puede ser de hasta R-120.

• Estructuras de hormigón:

Las estructuras de hormigón en masa u hormigón armado presentan una buena adherencia para el mortero de perlita y vermiculita. La protección en estructuras de hormigón alcanza hasta R-180 y en forjados de hormigón de hasta EI-240.

• Chapa colaborante:

El mortero de vermiculita se utiliza también para la protección pasiva de forjados formados por chapa colaborante metálica, que puede ser nervada o lisa. La protección alcanzada en los forjados de chapa colaborante con proyectado de mortero es de hasta EI-240.

• Paredes sectorizadas:

Las paredes como elementos que sirven para compartimentar un sector de otro de incendio, también se pueden proteger aplicando una capa de mortero de vermiculita. La protección que se puede alcanzar en estos casos es de hasta EI-180.

• Barreras cortafuegos:

El mortero de perlita y vermiculita junto con el uso de una malla metálica nervada se puede emplear para la fabricación de barreras cortafuegos en naves industriales. La protección que se puede alcanzar con estos elementos es de hasta EI-120.

3.5- Proyectado de mortero de lana de roca

El proyectado de mortero de lana de roca es otro sistema de protección pasiva contra el fuego que consiste en la aplicación de un mortero en base seca, compuesto de lana mineral y perlita con cemento como único ligante hidráulico, de manera que este mortero está exento de amianto y otros productos nocivos para la salud.

— Ejemplo de proyectado de mortero de lana de roca —

Fotografía: www.igesur.com

El proyectado con morteros de lana de roca son muy adecuados para llevar a cabo el aislamiento al fuego de forjados (tanto forjados de hormigón como de chapa colaborante), de medianerías, y también de elementos estructurales (madera, hormigón y metálicos) y franjas cortafuegos.

El resultado de la aplicación de este tipo de mortero es una protección óptima contra el fuego, abalada con ensayos que certifican que también se obtiene un buen aislamiento térmico y acústico.

Los morteros de lana de roca están hecho con un material ligero, con gran adherencia sobre las superficies donde se aplica y una buena capacidad para aguantar cambios climáticos. Permite adaptarse a casi todos los soportes, sin que aparezcan fisuras ni desprendimientos.

- Características de la aplicación con mortero de lana de roca:

• El mortero de lana de roca proyectada es un tipo especial de mortero compuesto por partículas de lana mineral de roca basáltica, aglomerantes hidráulicos inorgánicos y aditivos antipolvo.

• No contiene amianto ni ningún otro producto nocivo para la salud de las personas, tampoco es tóxico, ni contiene patógenos.

• El mortero de lana de roca se aplica mediante una maquina neumática, la cual está preparada para dosificar y bombear el producto a través de una manguera (45-63 mm. de diámetro) hasta la pistola de proyección donde se realiza la mezcla con agua. Una vez proyectada la lana de roca presenta un aspecto rugoso, de color gris claro, la cual se puede pintar con pintura plástica o acrílica.

• Entre sus características técnicas más importantes se puede citar su baja densidad (200-300 kg/m3), su baja conductividad térmica (0,04 W/m·K), su buen comportamiento acústico y su baja combustibilidad A-1.

- Resistencia al fuego del mortero de lana de roca:

Como ya se ha indicado, la resistencia al fuego es la aptitud de un elemento de construcción de mantener su estabilidad mecánica, de no propagar la llama y conservar el aislamiento térmico por un cierto periodo de tiempo.

La resistencia al fuego se expresa en minutos, contados desde el inicio de la incidencia de calor hasta el momento en que el elemento en cuestión deja de satisfacer los requisitos de resistencia o aislamiento conforme a su diseño original, según sus ensayos de certificación.

Los morteros de lana de roca proyectados pueden ofrecer valores de resistencias al fuego de hasta R-240/EI-240.

3.6- Limitación por sectores de incendios

Sectorizar un edificio es dividirlo en diferentes zonas independientes de incendios que evite que pueda propagarse el fuego en caso de incendio y que pase de un sector a otro. Para conseguir aislar un sector de otro se emplean elementos ignífugos capaces de funcionar como elementos separadores aislantes y resistentes el fuego, permitiendo así sectorizar el edificio en áreas de incendios independientes.

Por tanto, mediante la creación de diferentes sectores de incendio en un edificio, se pretende que, en caso de incendio, el fuego no pueda propagarse y pasar de un sector a otro del edificio.

Existen diferentes sistemas y técnicas que permiten sectorizar un edificio. Las más habituales que se emplean como sistema de protección pasiva son:

• Barreras cortafuegos

• Tabiques ignífugos

• Sellados de instalaciones

• Protección de conductos

— Barreras cortafuegos para evitar la propagación de la llama —

- Barreras cortafuegos:

Resulta una prioridad que, en caso de producirse un incendio, éste no se propague rápidamente de una zona a otra del edificio, o si se trata de un edificio en multipropiedad, que pase de un vecino a otro. De esta manera dará más tiempo a que acudan los equipos de lucha contra incendios para su control y extinción.

Para cumplir con este nivel de aislamiento, la normativa actual exige que las paredes y tabiques medianeros que separen distintos sectores se eleven hasta la cubierta del edificio, además de la instalación de una franja perimetral resistente al fuego que deberá ser autoportante e independiente de la cubierta.

Esta franja perimetral constituye una barrera cortafuegos y su función es conseguir que el incendio en un sector no se pueda propagar a los demás adyacentes, por ejemplo, en aquellos casos que exista una cubierta ligera al tratarse de un edificio o nave industrial que pueda desprenderse por el efecto del fuego, evitándose así que las llamas acaben traspasando por encima de la pared divisoria. O también por efecto del viento o las corrientes de aire provocadas por el fuego que puedan hacer que la llama se propague del sector donde se ha producido el incendio a otros sectores adyacentes.

— Barreras cortafuegos instaladas en nave inductrial —

Fotografía: www.igesur.com

Para crear estas barreras cortafuegos, los instaladores profesionales recurren a distintos sistemas y métodos constructivos, entre los que destacan los siguientes:

• Barrera cortafuegos a base de malla metálica nervada con mortero ignífugo de lana de roca

Se trata de un sistema de sectorización simple de ejecutar y muy versátil, que se construye independiente de la cubierta y de la estructura portante del edificio. Está compuesto de perfiles autoportantes metálicos anclados mediante sistemas de fijación a la pared del edificio, de una malla metálica y todo con una proyección posterior de mortero a base de lana de roca.

Se suele emplear bajo la cubierta en locales y naves industriales y comerciales, o bien como compartimentación entre sectores de incendio de una misma actividad dentro de un mismo edificio.

Este tipo de barrera cortafuegos permite alcanzar una resistencia al fuego que puede oscilar entre EI-60 hasta EI-120, una combustibilidad A-1 (M-0) y un coeficiente térmico LANDA según fabricante.

• Barreras cortafuegos a base de malla metálica nervada con mortero ignífugo a base de perlita vermiculita

Este sistema de sectorización, al igual que el anterior, tiene una forma de ejecución simple y que se adapta muy bien a la geometría del edificio. Consta de un sistema autoportante que es independiente de la estructura de la cubierta, realizado con perfiles metálicos anclados al paramento vertical, una malla metálica y una proyección posterior de mortero a base de perlita vermiculita.

Este sistema se aplica sobretodo en usos industriales, bajo cubierta de locales y naves, y también en el sector comercial. También resulta una opción válida como compartimentación entre sectores de incendio de una misma actividad dentro de un mismo edificio.

Este tipo de barrera cortafuegos permite alcanzar una resistencia al fuego que puede oscilar entre EI-60 y EI-120, una combustibilidad A-1 (M-0) y un coeficiente LANDA según fabricante.

• Barreras con placas rígidas de fibrosilicato

Este sistema consiste en paneles compuestos por silicatos cálcicos, reforzados con fibras inorgánicas resistentes al fuego. Durante el proceso de fabricación se someten a tratamiento en autoclave a alta temperatura, lo que consigue obtener una excelente estabilidad ante el fuego.

El comportamiento mecánico de este tipo de paneles es muy bueno, por lo que su instalación en obra puede realizarse mediante grapas, tornillos o clavos sin ningún problema.

Son de acabado liso de color blanco, aunque el panel se puede pintar directamente para integrarlo en la estética del edificio.

• Barreras con placas de cartón-yeso

Son paneles compuestos por un alma de yeso recubierta de láminas de fibra de vidrio incombustible, lo que les da una alta rigidez en su conjunto y los hace adecuados para aplicaciones de hasta 10 metros de altura.

Son de acabado liso de color blanco y los acabados con pinturas, alicatados u otros revestimientos no alteran su incombustibilidad.

- Tabiques ignífugos:

Los tabique ignífugos se tratan de paredes divisorias no portantes que realizan las funciones de separación entre sectores de incendio de un edificio, y que por sus características deben ofrecer una resistencia al fuego como se indica, por ejemplo, en la norma UNE EN 1364-1.

La anchura mínima de estos tabiques para que puedan ser considerados como tabiques ignífugos está indicada en la normativa aplicable. No obstante, la norma vigente también permite aumentarla si en la realización del ensayo de resistencia al fuego de los elementos no portantes se deja un borde libre.

En cuanto a su altura, si se ensaya la construcción con un mínimo de 3 metros se puede aumentar hasta los 4 metros de altura.

Para no perder su función de compartimentación entre sectores de incendio, a los tabique ignífugos cuando se le practiquen huecos, por ejemplo, para el paso de canalizaciones, se hará necesario realizar el sellado de estos huecos producidos.

A la hora de ejecutar tabiques ignífugos, existen tres bloques distintos para llevarlos a cabo, a saber, los sistemas de gran formato, tabiques con placa y los trasdosados, cuya aplicación deberá ser realizada por operarios altamente cualificados.

- Sellados de instalaciones:

Como es bien sabido, en cualquier edificio existen diversas instalaciones, como puedan ser instalaciones de agua, eléctricas, de climatización, telefonía, etc. que recorren todo el edificio y sus distintas plantas, lo que hace necesario atravesar paredes, cubiertas y forjados.

Estos huecos practicados para el paso de instalaciones es un punto débil en cuanto al nivel de sectorización del edificio, dado que permiten el paso de gases, humos o incluso llamas en caso de incendio, comprometiendo seriamente la seguridad y favoreciendo la propagación del incendio.

Pero además de estos huecos que quedan en el paso de instalaciones a través de paredes y forjados, también existen otros puntos débiles debidos a espacios vacíos y huecos por necesidades de índole constructivas, como puedan ser juntas de dilatación, aperturas de ventilación, etc.

Por tanto, para mantener la compartimentación entre sectores de incendio es necesario actuar en estos huecos creados para el paso de instalaciones a través de paredes y forjados.

Para solventar este problema, se hace necesario aplicar un sistema de sellado ignífugo completo y adecuado de estos huecos, de manera que el elemento constructivo pueda seguir cumpliendo con los requisitos exigibles para que pueda ser considerado como un elemento de compartimentación entre sectores de incendio.

Evidentemente, la garantía de cumplimiento de estos requisitos por parte de los sistemas de sellado empleados, deberán estar avalados por ensayos realizados por laboratorios independientes acreditados, además de por su correcta aplicación por personal especializado y autorizado.

Para crear estos sistemas de sellado que garanticen la estanqueidad de los huecos, los instaladores recurren a distintos sistemas y métodos constructivos, entre los que destacan los siguientes:

• Sacos y abrazaderas intumescentes

Son saquitos de un tejido especial, llenos de un material intumescente flexible que se hincha con el fuego, permitiendo de esta manera sellar el hueco vacío.

Es un sistema pensado básicamente para su uso en pasos de instalaciones que cambien muy frecuentemente. Su procedimiento de colocación es sencilla y rápida, y se realiza de forma manual y a presión.

Además, este sistema permite poner y sacar sacos de sellado sin necesidad de herramientas.

• Paneles ignífugos

Consiste en paneles de lana de roca de alta densidad, cortados e instalados en los huecos vacíos que quedan al paso de las instalaciones, y posteriormente son recubiertos con masillas y resinas termoplásticas de tipo cerámico o intumescente.

Este es un sistema ligero, económico y apto para cualquier tipo de soporte, bien sea pared de ladrillo, tabique ligero, forjados de todo tipo, etc. Además, este sistema permite muy fácilmente la instalación de nuevos pasos de cables.

• Sellados de juntas

Para el sellado de juntas de construcción y de dilatación se deberá recurrir a sellados ignífugos altamente flexibles. Para ello se han diseñado materiales similares que los que se usan para sellar las juntas normales, pero con la diferencia de que están hechos con materiales válidos para la protección contra el fuego, como puedan ser masillas de silicona, masillas intumescentes y tiras de espumas flexibles e intumescentes.

- Protección de conductos:

Tanto los conductos y tuberías, como los soportes construidos con estos materiales, en caso de incendio se deforman o se funden, lo que provocaría rápidamente su rotura, permitiendo así el paso del fuego y humo por el hueco que dejarían libre. De esta manera, en caso de que estos conductos atraviesen distintos sectores de incendio, el fuego se propagará por todo el edificio.

Para cumplir las estrictas normas actuales de prevención y protección contra incendios en las edificaciones y con el objetivo de aumentar su seguridad, se suele acudir a sistemas para la protección de conductos a base de mortero de lana de roca, previa colocación de una malla metálica sobre el propio conducto.

Los requisitos normativos exigen que la resistencia al fuego requerida a los elementos de compartimentación de sectores de incendios se debe mantener en los puntos en los que dichos elementos son atravesados por materiales de las instalaciones, tales como cables, tuberías, conducciones, conductos de ventilación, etc.

Para conseguir este objetivo, se puede optar por una de las siguientes alternativas:

a) Disponer un elemento que, en caso de incendio, obture automáticamente la sección de paso y garantice en dicho punto una resistencia al fuego al menos igual a la del elemento atravesado.

b) Elementos pasantes que aporten una resistencia al menos igual a la del elemento atravesado, por ejemplo, en conductos de ventilación.

Por tanto, los sistemas que incluyen conductos, tanto verticales como horizontales, que atraviesen elementos de compartimentación que separen distintos sectores de incendio y cuya función no permita el uso de compuertas (extracción de humos, ventilación de vías de evacuación, etc.), deben ser resistentes al fuego o estar adecuadamente protegidos en todo su recorrido con el mismo grado de resistencia al fuego que los elementos atravesados, y ensayados conforme a lo indicado en las normas UNE-EN aplicables, que son las que a continuación se indican:

- UNE EN 1366 Parte 1 para conductos de ventilación

- UNE EN 1366 Parte 8 para conductos de extracción multisector.

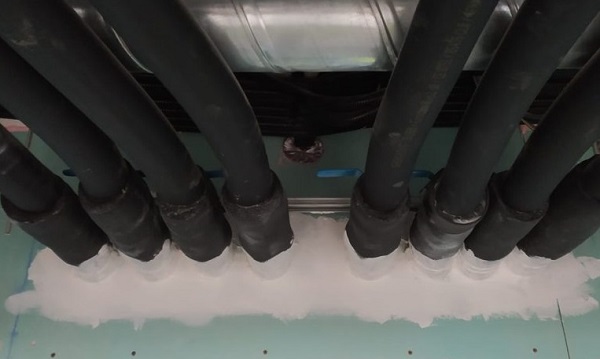

3.7- Sellados ignífugos

Como ya se ha indicado anteriormente, en cualquier edificio existen todo tipo de instalaciones, como puedan ser instalaciones de agua, eléctricas, de climatización, telefonía, etc. que recorren todo el edificio atravesando paredes, cubiertas y forjados. Los huecos practicados para el paso de estas instalaciones deberán quedar totalmente sellados con productos ignífugos para que en caso de incendios no se propague el fuego y pueda pasar de una estancia a otra del edificio.

Los sellados ignífugos empleados para rellenar estos huecos de paso son considerados también como sistemas de protección pasiva de edificios, que tienen como objetivo impedir la propagación de las llamas y el humo a través de pasos, juntas y huecos de las tuberías y conductos eléctricos.

Pero además de los huecos creados por el paso las instalaciones a través de muros y techos, pueden surgir otros vacíos a causa de los propios requerimientos constructivos del edificio, como puedan ser, juntas de dilatación, aperturas de ventilación, etc.

Por tanto, se hace necesario aplicar un sellado ignífugo completo y adecuado, con sistemas que cumplan con los requisitos exigibles según la normativa, para que el elemento de compartimentación que separa los sectores de incendios, no pierda su funcionalidad debido al paso de cualquier tipo de instalación.

Evidentemente, la garantía de cumplimiento de estos requisitos tiene que estar avalada por ensayos realizados por laboratorios independientes acreditados y por su correcta aplicación por personal especializado y autorizado.

Los sellados ignífugos pueden clasificarse según los materiales utilizados para sellar estos huecos provocados por el paso de una instalación o de una junta. Se emplearán unos materiales u otros dependiendo de la naturaleza de la instalación a sellar. Los sistemas de sellado ignífugos más comúnmente empleados son los siguientes:

- Panel de lana de roca con pintura de protección

- Almohadillas intumescentes

- Collarines intumescentes

- Vendas intumescentes

- Bandas intumescentes

- Masillas y espumas intumescentes

- Panel de lana de roca con pintura de protección:

Consiste en paneles de lana de roca de alta densidad, cortados e instalados en los vacíos y posteriormente recubiertos con masillas y resinas termoplásticas de tipo cerámico o intumescente.

Se trata de un sistema ligero, económico y apto para cualquier tipo de soporte, bien sea pared de ladrillo, tabique ligero, forjados de todo tipo, etc. Además, este sistema permite muy fácilmente la instalación de nuevos cables.

Este sistema se aplica en huecos producidos por el paso de instalaciones como bandejas de cables, cables, corrugados, o incluso para otros huecos de mayores dimensiones.

— Sellado ignífugo con paneles de lana de roca —

Fotografía: www.igesur.com

- Almohadillas intumescentes:

Las almohadillas intumescentes son saquitos de un tejido especial, llenos de un material intumescente flexible que se hincha con el fuego y sella el vacío.

Los sellados de hueco mediante almohadillas intumescente son un sistema de sellado diseñado para instalaciones que puedan cambiarse frecuentemente con el tiempo, ya que pueden quitarse con facilidad y añadir más instalaciones que pasen por el hueco.

De colocación sencilla y rápida, manual y a presión. Se ponen y sacan los sacos sin necesidad de herramientas.

— Sellado ignífugo con almohadillas intumescentes —

Fotografía: www.igesur.com

- Collarines intumescentes:

Los collarines intumescentes o abrazaderas ignífugas son dispositivos que se instalan para sellar el paso de tuberías en elementos de compartimentación, tabiques o forjados.

Constan de una carcasa metálica con un material ignífugo en su interior que en caso de incendio se expande sellando el hueco producido por la tubería, evitando así la propagación de las llamas y los gases producidos por el fuego.

Los collarines se colocan en tuberías plásticas combustibles que atraviesen diferentes sectores de incendios por los dos lados del elemento separador, menos si se trata de forjados, en cuyo caso sólo se colocaría por debajo.

— Sellado ignífugo con collarines intumescentes —

Fotografía: www.igesur.com

- Vendas intumescentes:

Los vendajes intumescentes se colocan para creas una barrera contra el fuego y no dejar pasar las llamas ni el humo por los elementos donde se aplican.

Estos vendajes cortafuegos se colocan en tubería no combustibles que disponen de unos aislamientos que sí pueden ser combustibles. Suelen ser tuberías metálicas de cobre, acero y otros materiales con una conductividad térmica inferior a la del cobre.

— Sellado ignífugo con vendas intumescentes —

Fotografía: www.igesur.com

- Bandas intumescentes:

Las bandas intumescentes son un sistema de sellado flexible que se colocan en tuberías combustibles para sellar el hueco que dejan en caso de incendio.

Estas bandas se utilizan en sellados con dificultad de acceso y poco espacio para trabajar.

Se colocan rápido y fácil sin necesidad de herramienta y se pueden utilizar diferentes materiales de relleno y sellado. Para su aplicación, se corta la banda según la longitud necesaria conforme al diámetro exterior de la tubería, teniendo en cuenta si tiene aislamiento y las capas que se desean colocar.

— Sellado ignífugo con bandas intumescentes —

Fotografía: www.igesur.com

- Masillas y espumas intumescentes:

Las masillas y espumas intumescentes se utilizan para sellar juntas de dilatación, aperturas de ventilación, juntas entre paneles o para rellenar sellados que se han realizado con otro material ignífugo.

En pasos de tuberías sellados con collarines, bandas o vendas intumescente se utilizan masillas o espumas intumescentes para rellenar y fijar el material utilizado en la tubería y asegurar que no queda ningún hueco entre el elemento intumescente y el soporte, con objeto de no disminuir el valor de la resistencia RF del conjunto.

— Sellado ignífugo con masillas y espumas intumescentes —

Fotografía: www.igesur.com

3.8- Aplicación de pintura ablativa

La pintura ablativa es un tipo de pintura de protección contra incendios especialmente adaptada para su aplicación a estructuras de hormigón como puedan ser forjados, techos, losas, muros, vigas y pilares. Además de servir también a modo de pantalla contra la carbonatación del hormigón, es un sistema de protección ignífuga que permite obtener la resistencia requerida en caso de incendio según la normativa vigente.

La pintura ablativa, por tanto, es otro método de protección pasiva contra incendios destinado a proteger estructuras hechas de hormigón, sobre todo estructuras y forjados de hormigón, losas, muros, vigas y pilares, entre otros. Aumenta la resistencia media y estabilidad al fuego del hormigón entre REI-120 ó R-180.

Como se sabe, en las estructuras de hormigón el punto débil contra el fuego lo constituye el acero interior que forma el armado del hormigón. Para ello, en caso de incendio, la prioridad es limitar la temperatura que puedan alcanzar los aceros y armaduras del interior del hormigón. Para ayudar a conseguir este propósito, la normativa de construcción y diseño de estructuras de hormigón establece unos valores de recubrimiento mínimos, es decir, la distancia mínima desde la superficie de la barra de acero interior hasta la superficie exterior del hormigón, con objeto de que el acero de armadura esté debidamente protegido en caso de incendio.

Pero además de este recubrimiento mínimo, una aplicación sobre la superficie del hormigón de una pintura ablativa mejora la resistencia al fuego. Con este tipo de pintura se trata de conseguir que el acero interior, en caso de incendio, no alcance una temperatura crítica que cause una pérdida de resistencia y que pueda desembocar en el colapso prematuro de la estructura.

Una particularidad que también tiene el hormigón es el "spalling" (desprendimiento del hormigón, a veces, en forma de explosión), causado por la dilatación del acero de la armadura interior al elevarse su temperatura a causa del fuego y una bajada de humedad del hormigón, que se puede evitar también con una capa protectora adecuada.

Es importante saber también que todas las pinturas ablativas son hidrófugas (es decir, resistente a la humedad), que ofrecen una buena resistencia térmica en relación a su precio y no son tóxicas. Las aplicaciones de la pintura ablativa se hacen mediante brocha, rodillo o pistola airless.

— Aplicación de pintura ablativa sobre estructuras de hormigón —

Fotografía: www.igesur.com

Además de dar protección mediante pintura, se pueden tratar los elementos de hormigón con protecciones pasivas contra el fuego a base morteros o mediante revestimientos cerámicos ablativos en forma de pasta fluida, en función de los condicionantes de la obra.

Así, en el mercado se dispone de un tipo de revestimiento cerámico ablativo muy efectivo en forma de pasta fluida que se aplica con pistola airless, y que ofrece un acabado similar a la pintura. El principio de acción es por medio de la intumescencia del producto aplicado, con la formación de un volumen importante de masa de carbón en la zona de contacto con el fuego, y ofreciendo un coeficiente de transmisión térmica muy bajo. De esta forma este tipo de revestimiento cerámico ablativo también puede aportar un buen aislamiento al elemento que se protege. Para que sea eficaz, el mecanismo de intumescencia deberá aplicarse de forma progresiva.

3.9- Ejecución de barreras cortafuegos

Las barreras cortafuegos son sistemas de protección pasiva contra el fuego que sirven para sectorizar un edificio en sectores o áreas de incendios independientes con el objeto de evitar la propagación del fuego de una zona a otra del edificio.

Las barreras cortafuegos se realizan en aquellos elementos constructivos que sirven de compartimentación entre sectores de incendios independientes. También se suelen aplicar en los elementos de compartimentación de sectores de incendios que hacen de medianera con el edificio colindante, evitando así la propagación del fuego a la edificación vecina.

Cuando se habla de la seguridad de un edificio contra incendios, surge el concepto de sectores de incendios. Un sector de incendios es un espacio del edificio separado de otras zonas del mismo por medio de elementos constructivos delimitadores resistentes al fuego durante un período de tiempo determinado, en el interior del cual se puede confinar (o excluir) el incendio para que no se pueda propagar a (o desde) otra parte del edificio.

En este sentido, las barreras cortafuegos juegan un papel muy importante, dado que funcionan como elementos de compartimentación que evitan que, en caso de incendio, el fuego se pueda propagar a otros sectores del edificio o a edificios colindantes.

Los materiales empleados para la construcción de barreras cortafuegos deben ofrecer la suficiente resistencia térmica, durabilidad frente al fuego y estabilidad dimensional ante aumentos de temperatura. Por tanto, al seleccionar un material para ser empleado para la fabricación de barreras cortafuegos, habrá que prestar mucha atención a sus propiedades y características técnicas. Éstas deberán estar reflejadas en la documentación que el fabricante proporcione mediante las correspondientes fichas técnicas de cada producto.

— Ejemplos de barreras cortafuegos en naves industriales —

Fotografía: www.igesur.com

En la actualidad, los dos sistemas más comúnmente empleados para la construcción de barreras cortafuegos son:

• Barreras cortafuegos realizadas con malla metálica nervada y mortero ignífugo

• Barreras cortafuegos realizadas con placas rígidas ignífugas.

- Barrera cortafuegos con malla metálica nervada y mortero ignífugo:

Este tipo de barrera cortafuegos está compuesta por una malla metálica nervada y mortero ignífugo, y se dispone como un sistema constructivo independiente de la cubierta y de la estructura principal del edificio. Este sistema de protección se ancla mediante una estructura auxiliar autoportante que se fija a la pared del edificio, quedando fija la malla metálica a la distancia dictada por la normativa, para su posterior proyección del conjunto con mortero ignífugo.

Es un sistema simple y de fácil ejecución, se utiliza sobre todo para la sectorización de edificaciones industriales y para aislarlas de las naves vecinas, o bien dentro de un mismo edificio para separar diferentes sectores de incendios.

Las barreras cortafuegos con malla metálica y mortero ignífugo se pueden ejecutar de dos maneras posibles, según el tipo de mortero que se emplee: protección con malla metálica y mortero ignífugo de lana mineral, y protección con malla metálica y mortero ignífugo de perlita y vermiculita.

Protección con malla metálica nervada y mortero ignífugo de lana mineral:

Las barreras cortafuegos formadas por malla metálica nervada y mortero ignífugo de lana de roca se caracteriza por emplear un tipo de mortero compuesto por partículas de lana mineral de roca basáltica, aglomerantes hidráulicos inorgánicos y aditivos anti-polvo.

El mortero de lana de roca se aplica mediante una máquina neumática que realiza la mezcla del producto con agua en la misma pistola de proyección, y se proyecta contra la malla metálica previamente colocada dejando el espesor necesario para que la resistencia alcance el valor que debe cumplir, según la normativa aplicable al caso.

Protección con malla metálica nervada y mortero ignífugo de perlita y vermiculita:

Otro de los materiales para ejecutar las barreras cortafuegos de malla metálica y mortero ignífugo es mediante el empleo de mortero de perlita y vermiculita.

El mortero de perlita y vermiculita es un mortero seco de grano fino compuesto de perlita, una roca volcánica que conserva sus propiedades a altas temperaturas, y de vermiculita que es un mineral de estructura laminada que al alcanzar altas temperaturas se expande, aumentando su volumen.

- Barrera cortafuegos con placas rígidas ignífugas:

Las barreras cortafuegos también pueden realizarse mediante placas ignífugas que son colocadas mediante el uso de una estructura auxiliar autoportante que se fija a la pared, quedando un sistema independiente de la cubierta y de la estructura del edificio.

Las placas rígidas ignífugas se utilizan, en vez de la malla metálica y mortero, cuando se necesita un acabado fino en los interiores del edificio, o bien cuando el acceso a la zona de trabajo es complicado y no se puede acceder con la maquinaria necesaria, dado que el montaje de placas ignífugas es más sencillo y rápido que el montaje de la malla con el proyectado de mortero.

Las placas rígidas ignífugas pueden ser de dos tipos: de fibrosilicatos o de carton-yeso.

Placas rígidas ignífugas de fibrosilicato:

Las placas rígidas de fibrosilicatos son paneles compuestos por silicatos cálcicos reforzados con fibras inorgánicas resistentes al fuego.

Este tipo de placas soportan temperaturas de hasta 1200ºC sin perder sus propiedades físicas y mecánicas, con lo que les confiere una capacidad suficiente de protección en caso de incendio.

Son de acabado liso blanco y pueden alcanzar hasta una resistencia al fuego de 120 minutos.

Placas rígidas de cartón-yeso:

Las placas ignífugas de cartón-yeso son paneles compuestos por un alma de yeso recubierto de láminas de fibra de vidrio incombustible, lo que le proporciona a la placa la rigidez y estabilidad necesarias para aplicaciones en altura.

Estas placas son las comúnmente conocidas como placas rosas de cartón-yeso o placas RF que se utilizan para la sectorización de los edificios, y a diferencia con las placas de fibrosilicato, éstas tienen un peso más ligero lo que hace su instalación más fácil de realizar.

Según la resistencia requerida en cada caso en el edificio, existen sistemas con una o dos placas, respaldados con los respectivos ensayos que aseguran que se alcanza el valor de la resistencia requerida.

3.10- Aplicación de barniz ignífugo

El barniz ignífugo se aplica en las estructuras de madera que deben protegerse frente al fuego. Aunque la aplicación de este barniz no evita que la madera finalmente se queme, sí la puede proteger de las llamas durante el tiempo necesario que la norma exige, a fin de que la estructura de madera pueda mantener sus capacidades portantes inalteradas durante el tiempo necesario para la evacuación del edificio.

Los barnices ignífugos ofrecen un acabado similar al de los barnices comunes, pero, al estar fabricados con resinas ignífugas, proporcionan a las superficies aplicadas una mayor resistencia al fuego.

Su uso en las construcciones de madera se ha popularizado mucho durante los últimos años, dado que la aplicación de un barniz ignífugo proporciona a la madera una mayor resistencia contra el fuego, y además contribuye a retrasar la propagación de la llama y el humo en caso de incendio.

Los barnices ignífugos se pueden aplicar no sólo a elementos estructurales de madera de una edificación, sino que también se pueden aplicar sobre muebles, o en otras partes de una casa, como puedan ser, puertas, ventanas, suelos de madera, etc.

Además, algunos barnices ignífugos ofrecen propiedades anticorrosivas, por lo que son eficaces frente al desgaste que produce el paso del tiempo, o bien la acción de otros agentes externos o ambientales sobre la madera, aparte del propio fuego.

- Aplicación y características del barniz ignífugo:

A la hora de aplicar un barniz ignífugo se deberá proceder de la misma forma que si se tratara de un barniz normal. En primer lugar, se deberá limpiar bien la superficie de la madera, liberándola de polvo, grasa o restos de otros productos. A continuación, se lija la superficie hasta que ésta quede lo más lisa posible.

En función de las características de la superficie que ofrezca la madera, el barniz se aplicará con rodillo, brocha o pistola, teniéndose en cuenta también el espacio donde se vaya a realizar la aplicación.

El número de capas que se aplicará variará en función de la normativa que se requiere para dicho material y la resistencia al fuego que deba alcanzar, así como de la situación, es decir, si el elemento de madera va a estar expuesto a un ambiente exterior más o menos agresivo, o se trata de un elemento interior.

El aspecto final que ofrece un barniz ignífugo es igual que el de los barnices comunes. En general, son de acabados transparentes, aunque también se pueden encontrar barnices ignífugos de tonos variados, mates o brillantes (usados en estructuras de madera decorativas).

Además, otra característica fundamental de los barnices ignífugos es que, una vez aplicados, éstos sean duraderos y no se desprendan fácilmente de la superficie aplicada, y que resistan bien al paso del tiempo, a los golpes y a la humedad.

— Ejemplos de aplicación de barnices ignífugos sobre la madera —

Fotografía: www.barnizadosylacadosvalencia.es

3.11- Aplicación de barniz intumescente

El barniz intumescente se aplica también para llevar a cabo la protección pasiva de estructuras de madera. El barniz intumescente es un tipo de barniz que al verse sometido a la acción del calor o la llama de un incendio desarrolla una espuma aislante y protectora de baja conductividad térmica que protege la estructura interior del fuego.

La espuma que se forma actúa como aislante frente a las altas temperaturas provocadas por el incendio, retardando incluso hasta 90 minutos el tiempo para que la acción del fuego llegue a la madera que protege. Al mismo tiempo evita la formación de humos tóxicos y nocivos.

Con la aplicación del barniz intumescente se consigue aislar a la madera de las altas temperaturas provocadas por la llama. Con ello, se evita la acción destructiva del fuego, protegiendo así la seguridad del edificio. Los barnices intumescentes retrasan la propagación de las llamas y la combustión inmediata de los elementos de madera sobre los que se aplica, como ocurre con el barniz intumescente B-15 que permite alcanzar una protección R30, R60 y R90; o el barniz intumescente B-19 incoloro de 2 componentes.

Como ya se ha indicado, los barnices intumescentes están especialmente indicados para la protección contra el fuego de estructuras y elementos de madera, como vigas, pilares y otros elementos de madera para aplicaciones en ambientes interiores, aunque en algunas excepciones se puede aplicar en madera exterior.

En general, la protección obtenida con la aplicación de barnices intumescentes puede durar cinco años o más. En condiciones climáticas externas, será necesario volver a recubrir las superficies cada cierto tiempo, inferior al periodo anterior.

Los barnices intumescentes también pueden actuar, en algunos casos y según el fabricante, como conservante, agente impermeabilizante, inhibidor ultravioleta, inhibidor del moho y hongos, y repelente de insectos.

- Características de los barnices intumescentes para aplicaciones ignífugas:

• Cumplen con la certificado según norma EN 1363-1:2012, que garantiza una resistencia al fuego de hasta 90 minutos en ensayos sobre elementos de madera

• Ofrecen un acabado incoloro de excelente transparencia

• Son resistentes al agua

• No desprenden olores

• Su secado varía entre 24 ó 48 horas dependiendo de las capas aplicadas, según la protección que se quiera conseguir y las condiciones medioambientales

• En todo caso, seguir las instrucciones del fabricante a la hora de aplicar el barniz.

4- Referencias y agradecimientos

Para la realización de este tutorial quisiera agradecer sinceramente a la empresa especializada en la protección pasiva contra incendios www.igesur.com por la información publicada en su web que me ha servido de referencia para la realización de este tutorial.

>> FIN DEL TUTORIAL

Volver a

Tutoriales

Información y consulta:

Hermenegildo Rodríguez Galbarro

info@ingemecanica.com - Tel. 646 166 055