— Tutorial nº 19 —

Ajustes y Tolerancias en

los Procesos de Mecanizado

Tabla de contenidos:

1- Introducción

1.1- Generalidades

1.2- Principio de intercambiabilidad

2- Tolerancia dimensional

2.1- Definiciones

2.2- Representación normalizada ISO de las tolerancias

2.3- Calidad de las tolerancias

2.4- Posiciones de la zona de tolerancia

2.5- Zonas de tolerancia preferentes

3- Sistemas de ajustes

3.1- Definiciones y tipos de ajustes

3.2- Representación ISO de los ajustes

3.3- Sistema de ajuste de agujero único o agujero base

3.4- Sistema de ajuste de eje único o eje base

3.5- Sistema de ajuste mixto

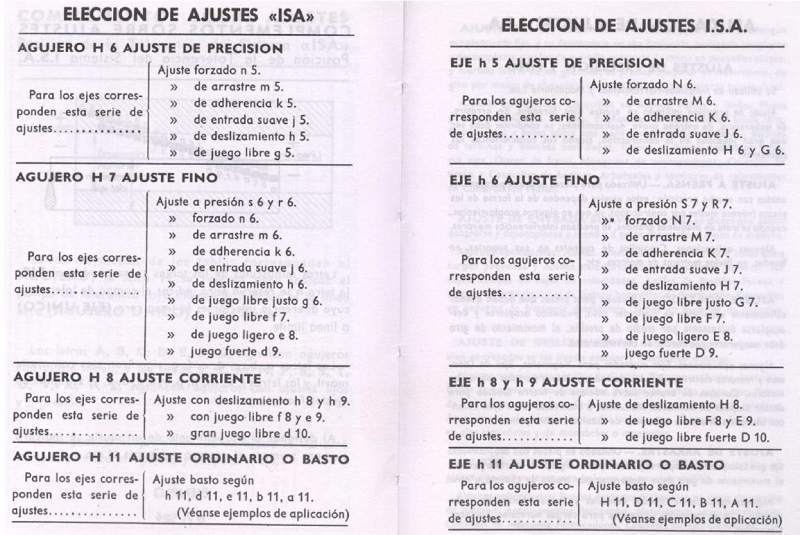

3.6- Sistemas de ajustes recomendados

4- Procedimiento para la verificación de las tolerancias

5- Tolerancias dimensionales generales

ANEXO:

Anexo nº 1: Aplicaciones de Ajustes I.S.A.

DESARROLLO DEL CONTENIDO

1- Introducción

1.1- Generalidades

En todo proceso de fabricación mecánica, es imprescindible el uso de planos y representaciones gráficas de las piezas y componentes que se deseen fabricar. En estos casos, la mayor parte de las piezas que se representan en planos no quedan totalmente definidas con su dibujo y acotación, debido a que existirá siempre una discrepancia entre las medidas teóricas o exactas que aparecen en los planos y las medidas reales de las piezas.

Estas discrepancias pueden ser debidas a un gran número de factores, entre los que destacan:

• La existencia de juegos y holguras en las herramientas o máquinas herramientas.

• Errores de los instrumentos de medida o de los operarios que miden.

• La dilatación o deformación de las piezas como consecuencia de las temperaturas que adquieren durante los procesos de mecanizado y fabricación.

• Deformaciones producidas por las tensiones internas que se originan en las piezas.

Una muestra de los errores habituales que se pueden cometer con distintos tipos de máquinas durante el proceso de fabricación de piezas es la siguiente tabla que a continuación se muestra, donde los datos sirven también para dar una aproximación de la precisión que se puede conseguir con dichas máquinas.

Tipo de Máquina Herramienta |

Errores (µm) |

Cepilladora |

100 |

Fresadora |

50 |

Torno paralelo |

20 |

Rectificadora |

1 a 5 |

Superacabado y lapeado |

0,5 |

Resulta evidente que cuanto más esmerada sea la fabricación, con herramientas de mayor precisión, controlando la temperatura que alcanza la pieza durante su mecanizado, y con un operario de gran experiencia, tanto menor será la diferencia entre la medida real de la pieza y el valor teórico de la misma, es decir, el que aparece acotado en el plano.

No obstante, siempre existirá cierta discrepancia, por pequeña que sea, a la hora de obtener cualquier pieza con una determinada cota o medida. En función de la importancia o influencia final que tenga esta medida en el resultado final, se distingue entre:

• Cota funcional: es la cota que posee una valía esencial en el funcionamiento de la pieza, es decir, es aquella que afecta al funcionamiento del mecanismo, y que pueden originar, si el error cometido es excesivo, que las piezas sean inservibles.

• Cotas auxiliares o no funcionales: son aquellas en las que las discrepancias entre las medidas reales y la teóricas o nominales no tienen importancia.

1.2- Principio de intercambiabilidad

La fabricación en serie de máquinas precisa que las piezas de las que se componen, en caso de desgaste o rotura, puedan sustituirse por otras de fabricación normalizada, considerando que esta sustitución pueda efectuarse lejos del lugar de fabricación de la máquina, al igual que las piezas desgastadas o deterioradas. Esto se conoce como el Principio de intercambiabilidad.

Para conseguir este principio surge el concepto de tolerancia aplicado a los procesos de fabricación, siendo necesario definir las llamadas normas de tolerancias, que son normas complementarias a las de representación y acotación.

En este sentido, se puede definir la tolerancia al error admisible dentro de unos límites en la fabricación de cualquier pieza o componente. En general, estos límites pueden ser aplicados a medidas, acabado superficial, formas geométricas, resistencia, composición, dureza, etc.

En la práctica se distinguen dos tipos de tolerancias:

• Tolerancias dimensionales: afectan a las medidas de una cota de la pieza.

• Tolerancias geométricas: afectan a la forma y posición de la geometría de la pieza.

2- Tolerancia dimensional

2.1- Definiciones

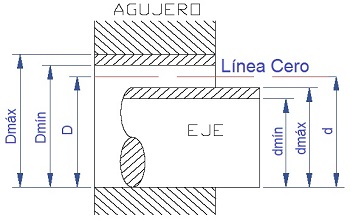

• Eje: es cualquier pieza en forma cilíndrica o prismática que debe ser acoplada dentro de otra. En este sentido, se define el Prisma como un poliedro formado por dos polígonos paralelos e iguales, llamados bases, y por tantos paralelogramos como lados tengan las bases, denominados caras.

• Agujero: es el alojamiento del eje.

(*) En general, se usan los términos eje y agujero, cuando se trata de una pareja de elementos que encajan entre sí, independientemente de la forma de la sección, aunque la mayoría está formada por elementos cilíndricos, pero no tienen por qué ser de revolución.

(*) Por convenio, las variables y definiciones relativas a ejes se representan con minúsculas y todas las relativas a agujeros con mayúsculas.

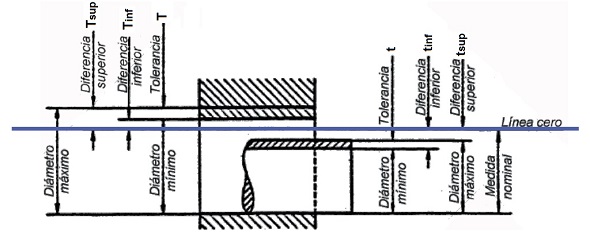

• Medida o cota nominal (ejes: d / agujeros: D): es el valor que se indica en planos o especificaciones para una medida (cota) determinada.

• Cota efectiva (o real): es la que tiene la pieza terminada.

• Tolerancia dimensional (ejes: t / agujeros: T): es la diferencia existente entre la medida máxima y la mínima admisible para la fabricación de la pieza real. En todo proceso de fabricación se producen siempre discrepancias entre cotas nominales y efectivas. En este sentido, la tolerancia dimensional es el margen de error permitido.

- Para un eje, la tolerancia dimensional, t = dmáx - dmín, siendo (dmáx), (dmín) las medidas máximas y mínimas permisibles en el diámetro del eje.

- Para el agujero, la tolerancia dimensional, T = Dmáx - Dmín, siendo (Dmáx), (Dmín) las medidas máximas y mínimas permisibles en el diámetro del agujero.

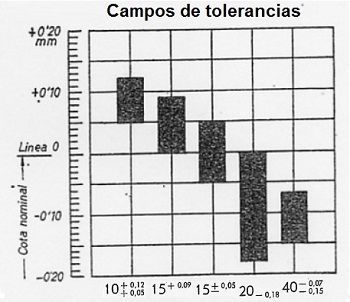

(*) Ejemplo: 30 ± 0'1, la tolerancia sería la diferencia entre 30,1 y 29,9, es decir 0,2. Por tanto, el rango o campo de tolerancia incluye cualquier medida comprendida entre los límites máximo y mínimo anteriores.

• Cotas máxima y mínima: son las medidas máxima y mínima permisibles en una pieza determinada.

- Por ejemplo, para el caso de diámetros permisibles del agujero, Dmáx = D + Tsup ; Dmín = D - Tinf, siendo (D) la cota o medida nominal del diámetro del agujero.

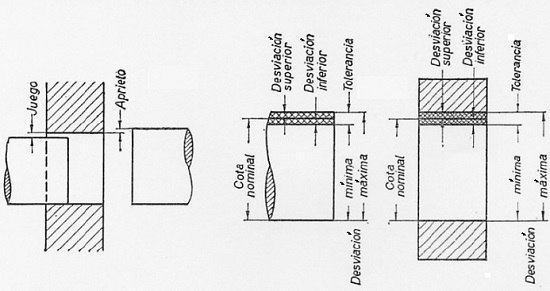

• Diferencia o Desviación superior (Tsup): representa la diferencia entre la cota máxima y la nominal.

• Diferencia o Desviación inferior (Tinf): es la diferencia entre la cota nominal y la mínima.

Para comprender mejor lo explicado, se tiene el ejemplo de la figura anterior, donde las cotas máximas, mínimas y el valor de la tolerancia valdrán:

Cota máxima = 40 + 0,2 = 40,2 mm.

Cota mínima = 40 - 0,1 = 39, 9 mm.

Tolerancia (t) = 40,2 - 39,9 = 0,3 mm. ó también t = 0,2 - (-0,1) = 0,3 mm.

(*) Cuando falta algunas desviaciones se sobreentiende que es cero. Así, 30+0,2 es una cota nominal de 30 mm con desviación superior de +0,2 mm, desviación inferior 0 y tolerancia 0,2 mm.

• Ajuste: se emplea para designar el conjunto de dos piezas, acopladas entre sí, formado por eje y agujero.

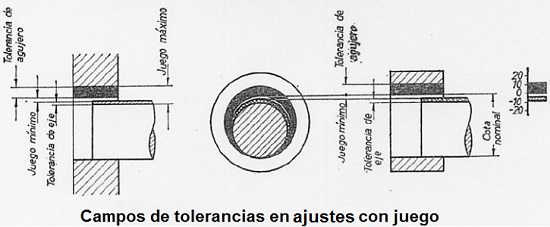

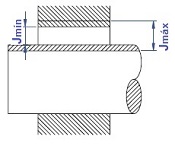

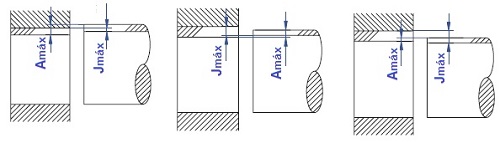

• Juego (J): es la diferencia entre el diámetro del agujero y el del eje. Sólo existirá juego cuando el eje sea menor que el agujero en todo el campo de tolerancia.

• Juego máximo (Jmáx): es la holgura máxima que puede haber entre el eje y el agujero, es decir, la diferencia entre el diámetro máximo del agujero y el diámetro mínimo del eje.

Jmáx = Dmáx - dmín

• Juego mínimo (Jmín): es la holgura mínima que puede haber entre el agujero y el eje, es decir, la diferencia entre el diámetro mínimo del agujero y el diámetro máximo del eje.

Jmín = Dmín - dmáx

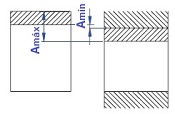

• Aprieto (A): se produce cuando el diámetro del eje es mayor que el diámetro del agujero. En este caso se produce una "interferencia" de diámetros. A la diferencia entre estos diámetros se la llama aprieto.

• Aprieto máximo (Amáx): es la diferencia entre las medidas del eje máximo y el agujero mínimo.

Amáx = dmáx - Dmín

• Aprieto mínimo (Amín): es la diferencia entre las medidas del eje mínimo y el agujero máximo.

Amín = dmín - Dmáx

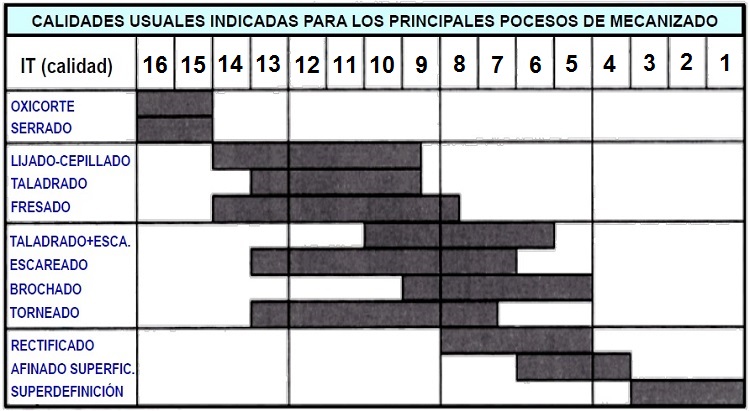

• Zona o magnitud de tolerancia: es la comprendida entre las dos líneas que representan los límites de la tolerancia, y cuya amplitud es el valor de tolerancia.

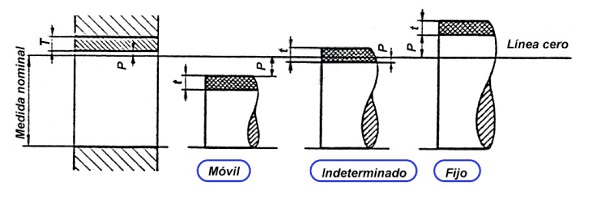

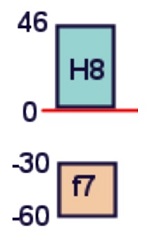

• Línea de referencia o línea cero: Las desviaciones pueden ser positivas o negativas, según sea su posición con respecto a la cota nominal. Se convienen representar una línea recta llamada línea de referencia o línea cero que correspondería a la dimensión nominal, es decir, una desviación cero.

Mediante una escala arbitraria se representan en la parte superior (+) las desviaciones positivas, y en la parte inferior (-) las negativas. De este modo quedan indicadas las tolerancias también en posición.

En la figura anterior se muestran distintos ejemplos de cotas con sus respectivas posiciones de las tolerancias de cada una de ellas.

2.2- Representación normalizada ISO de las tolerancias

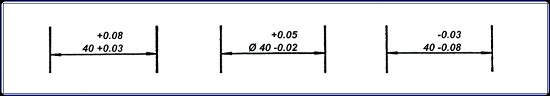

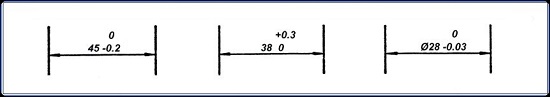

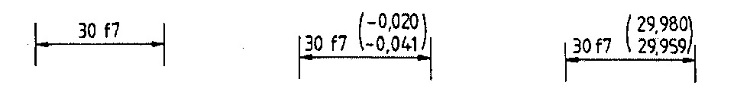

Aunque la notación normalizada ISO de las medidas con tolerancia se verá un poco más adelante en este apartado, conviene repasar brevemente también distintas formas que se pueden encontrar comúnmente en la representación de las tolerancias dimensionales:

• Con su medida nominal seguida de las desviaciones límites. En este caso, se anota la desviación superior en la parte alta y la desviación inferior en la parte baja, ya se trate de un agujero como de un eje. Siempre se expresan las dos desviaciones con el mismo número de decimales, salvo en el caso que una de las dos desviaciones sea nula.

• Si una de las desviaciones es nula, ésta también se puede expresar por la cifra 0.

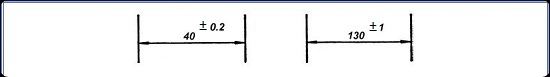

• Si la tolerancia es simétrica respecto a la medida nominal, sólo se anota el valor de la diferencia, precedido del signo ±.

• En casos especiales, la tolerancia puede ser indicada anotando en plano las dos medidas límites, y si la medida está limitada sólo en un sentido, la tolerancia puede ser representada colocando la palabra "mín" o "máx" detrás de la medida.

Cuando por necesidades de fabricación u otras causas se deben poner las desviaciones en otras unidades diferentes al milímetro, las cifras se deberán acompañar de la unidad correspondiente.

Si es la misma unidad para todas las desviaciones del dibujo, esto se indicará en una nota general colocada en la proximidad del recuadro de inscripción.

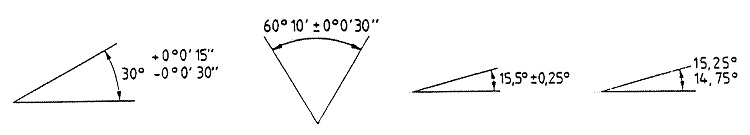

• Las anteriores notaciones se aplican también a las medidas angulares.

- REPRESENTACIÓN NORMALIZADA ISO:

La notación normalizada ISO de las medidas con tolerancia quedan definidas por su valor nominal seguido de un símbolo, formado por una letra (o dos, para el caso que se represente la medida de agujero y eje) que indica la posición de la tolerancia y un número que indica la calidad.

La representación de las tolerancias ISO, contiene por tanto la siguiente información:

• La medida nominal, en milímetros.

• Una letra representativa de la desviación fundamental en valor y signo que indica la posición de la zona de tolerancia (se usan letras minúsculas para ejes y letras mayúsculas para agujeros).

• Un número representativo de la anchura de la zona de tolerancia (calidad de la tolerancia).

Desde el punto de vista de la dimensión nominal, la norma UNE 4-040-81 (ISO 286(I)-62) presenta el sistema ISO de tolerancias para dimensiones nominales comprendidas entre 0 y 500 mm.

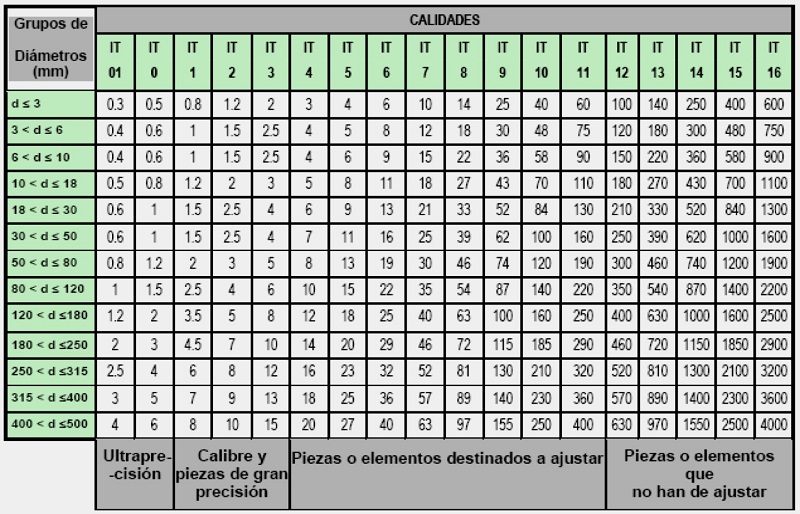

2.3- Calidad de las tolerancias

Las tolerancias dimensionales tienen en cuenta la calidad de la pieza. La calidad o índice de calidad es un conjunto de tolerancias que se corresponde con un mismo grado de precisión para cualquier grupo de diámetros. Cuanto mayor sea la calidad de la pieza, menor será la tolerancia, y menor será también el índice de calidad.

La norma ISO distingue dieciocho calidades designados como IT01, IT0, IT1, IT2, IT3..., para dimensiones nominales entre 0 y 500 mm., con tanto menor grado de calidad cuanto mayor es el número asociado a la designación. De esta forma, se pueden distinguir los siguientes grupos principales de calidades:

• Las calidades de 01 a 3 para ejes, y de 01 a 4 para agujeros, se usan para la fabricación de calibres y piezas de alta precisión.

• Las calidades de 4 a 11 para ejes, y de 5 a 11 para agujeros, están previstas para piezas que van a ser sometidas a ajustes.

• Por último, las calidades superiores a 11 se usan para piezas o elementos aislados que no requieren un acabado tan fino.

En la siguiente tabla se muestran los valores fundamentales en micras (µm) para cada una de las dieciocho calidades y para cada uno de los trece grupos de dimensiones de la serie principal:

A título informativo, en la siguiente tabla se indican las Calidades de Tolerancia que son las más usuales para cada uno de los distintos tipos de procesos de mecanizado:

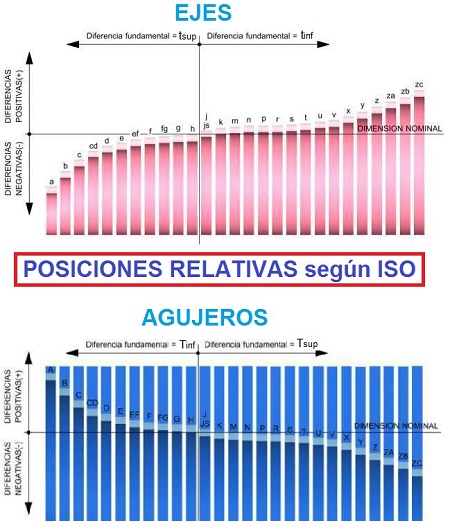

2.4- Posiciones de la zona de tolerancia

La posición de la zona de tolerancia queda determinada por la distancia entre la línea de referencia o línea cero y la línea límite de la zona de tolerancia más próxima a la línea de referencia.

En la figura adjunta por ejemplo, se representa la posición de la zona de tolerancia que queda determinada por la distancia entre la línea cero y la diferencia o desviación inferior (Tinf).

En la representación ISO de las medidas con tolerancia, las posiciones de las tolerancias son designadas por las letras que se incluyen en la propia notación.

La posición de la tolerancia que se encuentre en la zona positiva (por encima de la línea cero), queda determinada por la diferencia inferior o desviación inferior (Tinf); y la que se encuentre en la zona negativa (por debajo de la línea cero), por la diferencia superior (Tsup).

El sistema ISO define 27 posiciones diferentes respecto a la línea cero como zonas de tolerancia.

Para codificar las zonas de tolerancia se usan las letras del abecedario, las mayúsculas para los agujeros y las minúsculas para los ejes.

Por tanto, al definirse las distintas posiciones de tolerancia nos permite poder satisfacer todas las necesidades corrientes de los ajustes (juegos y aprietos, ya sean pequeños o grandes), para cada medida nominal, mediante toda una gama de diferencias.

Estas diferencias definen la posición de la tolerancia con respecto a la línea cero, mediante una de las desviaciones, la superior (tsup ó Tsup) o la inferior (tinf ó Tinf), simbolizadas por una letra (a veces dos), que es mayúsculas para los agujeros y minúsculas para los ejes, como ya se ha dicho.

Así, la letra "h" es utilizada para las zonas de tolerancia de los ejes cuyo límite superior coincide con la línea cero. Por el contrario, la "H" se utiliza para las zonas de tolerancia de los agujeros cuyo límite inferior de tolerancia coincide con la línea cero.

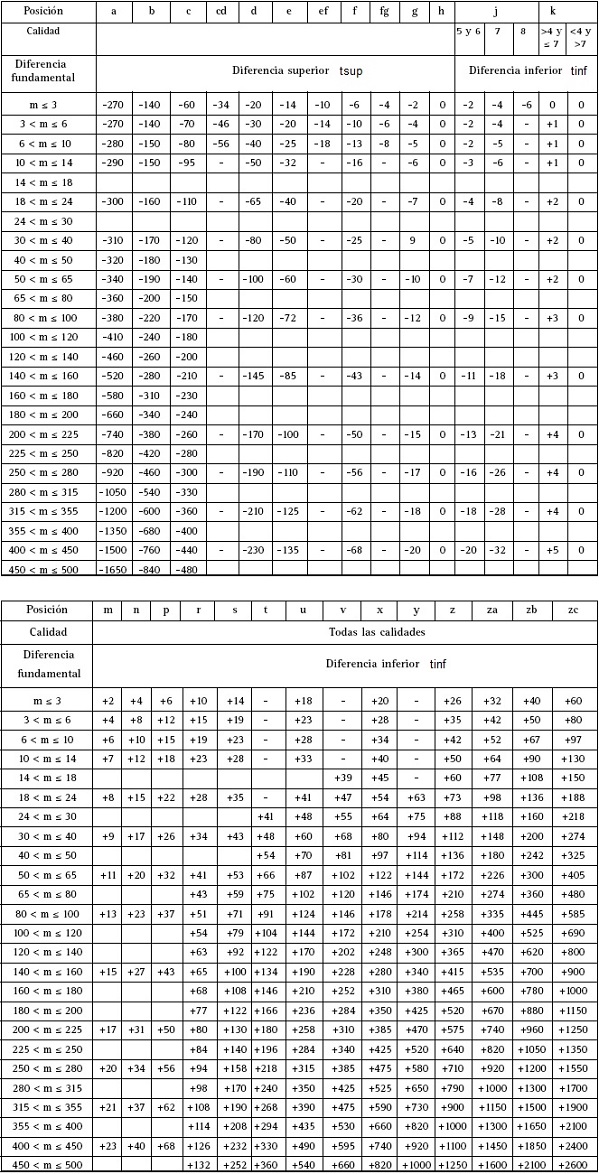

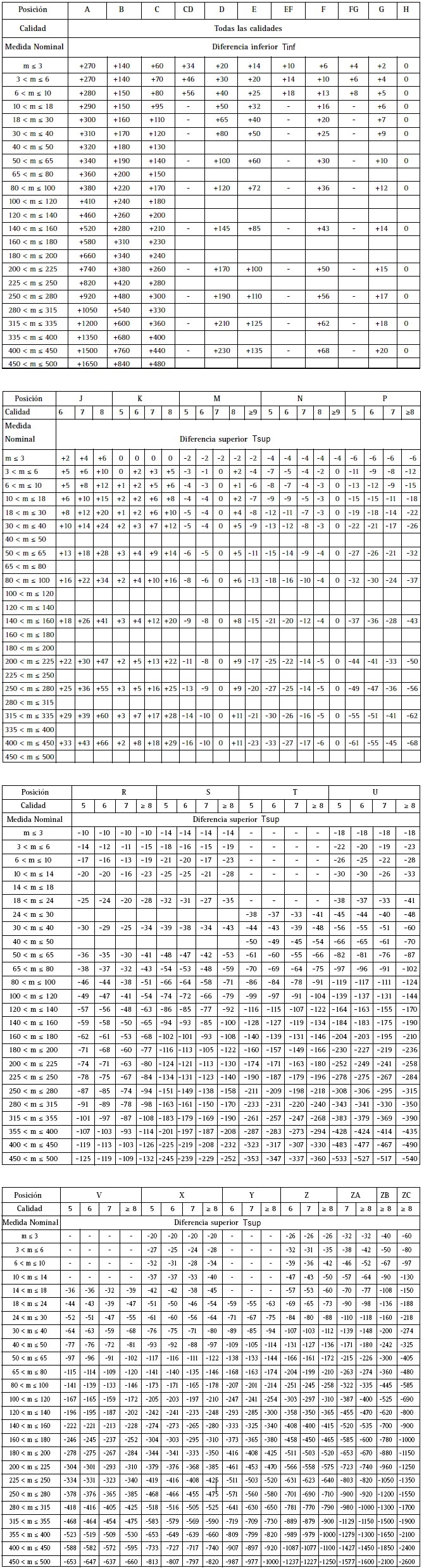

En las figuras siguientes se muestran las tablas con las posiciones relativas de ejes y agujeros según normas ISO. Como se aprecia en dichas tablas, las 27 posiciones de tolerancia se encuentran reflejadas en ellas.

• Las minúsculas para los ejes:

Posiciones de a - h → diferencia superior tsup en tabla → tinf = tsup - t

Posiciones de j - zc → diferencia inferior tinf en tabla → tsup = tinf + t

a, b, c, cd, e, ef, f, fg, g → "tsup" negativa, y va disminuyendo por ese orden en valor absoluto

h → "tsup" = 0 y "tinf" es negativa e igual al valor absoluto a la tolerancia. Se empleará como base del sistema en el eje único

j - js → sólo la zona de tolerancia de la posición "j" cruza la línea de referencia; "js" simboliza la posición especial del eje donde la tolerancia esté centrada respecto a la línea de cero

k, m, n, p, r, t, u, v, x, y, z, za, zb, zc → "tinf" positiva.

• Las mayúsculas para los agujeros:

Posiciones de A - H → diferencia inferior Tinf en tabla → Tsup = Tinf + T

Posiciones J - ZC → diferencia superior Tsup en tabla → Tinf = Tsup - T

A, B, C, CD, D, E, EF, F, FG, G → "Tinf" es positiva y se halla por encima de la línea de cero.

H → "Tinf" = 0 y la superior "Tsup" igual a la tolerancia

J - JS → la tolerancia está centrada respecto a la línea de cero

K, M, N → las tolerancias están encima o debajo de la línea de cero, según sus calidades

P, R, S, T, U, V, X, Z, ZA, ZB, ZC → "Tsup" es siempre negativa.

A continuación se incluyen una serie de ejemplos que ayudarán a comprender los anteriores conceptos y manejar correctamente las tablas:

(*) Ejemplo 1.- Interpretar 15 D9

SOLUCIÓN: El primer número (15) es la cota nominal (en mm.) La notación D9 indica que se trata de un agujero de calidad IT=9. Mediante la tabla de calidades del apartado 2.3 se tiene que para 15 mm (en la tabla se entra de 10 hasta 18) y calidad 9, la Tolerancia T= 43 µm. En la tabla de Posiciones de la Tolerancia para Agujeros, se entra con posición D, todas las calidades y medida nominal de 10 a 18 mm, obteniéndose como salida de la tabla la desviación Inferior (Tinf = +50 µm). Por tanto, la Desviación Superior valdrá Tsup = Tinf + T = 50 + 43 = 93 µm. En consecuencia, 15 D9 = 15+0,093+0,050 es decir, para este ejemplo se tiene que el Diámetro máximo = 15,093 mm. y Diámetro mínimo = 15, 050 mm.

(*) Ejemplo 2.- Interpretar 40 k5

SOLUCIÓN: Se refiere a una medida de un eje (letra minúscula y colocada en la parte inferior). La tabla de calidades del apartado 2.3 (se entra con el grupo de diámetros de 30 a 50 y calidad 5) proporciona una tolerancia t = 11 µm. Por otro lado, la tabla de Posiciones de la Tolerancia para Ejes (se entra con posición k, calidad entre 4 y 7, y medida nominal de 30 hasta 40 mm) proporciona la desviación inferior tinf = +2 µm. Así pues, se tiene que tsup = 2 + 11 = 13 µm. En resumen: 40 k5 = 40+0,013+0,002

(*) Ejemplo 3.- Interpretar 24 f7

SOLUCIÓN: Se refiere a una medida de un eje (letra minúscula y colocada en la parte inferior). La tabla de calidades del apartado 2.3 (se entra con el grupo de diámetros de 18 a 30 y calidad 7) proporciona una tolerancia t = 21 µm. Por otro lado, la tabla de Posiciones de la Tolerancia para Ejes (se entra con posición f y medida nominal de 18 hasta 24 mm) proporciona la desviación superior tsup = -20 µm. Así pues, se tiene que tinf = -20 - 21 = -41 µm. En resumen: 24 f7 = 24-0,020-0,041 es decir, para este ejemplo se tiene que el diámetro máximo = 23,980 mm; diámetro mínimo = 23,959 mm.

(*) Ejemplo 4.- En un plano existe la notación 36F8h9 Se pide: a) ¿cuál es la medida correspondiente al agujero? b) ¿y la del eje?

SOLUCIÓN:

a) 36F8 se corresponde con agujero de calidad IT=8. De la tabla de calidades del apartado 2.3 (se entra con el grupo de diámetros de 30 a 50 y calidad 8) proporciona una tolerancia t = 39 µm. La tabla de Posiciones de la Tolerancia para Agujeros (se entra con posición F, todas las calidades y medida nominal de 30 hasta 40 mm) proporciona la desviación inferior Tinf = +25 µm. Por tanto, Tsup = 25 + 39 = 64 µm. En resumen: 36F8 ≡ 36+0,064+0,025

b) 36h9 se corresponde con un eje de calidad IT=9. La tabla de calidades del apartado 2.3 (se entra con el grupo de diámetros de 30 a 50 y calidad 9) proporciona una tolerancia t = 62 µm. La tabla de Posiciones de la Tolerancia para Ejes (se entra con posición h y medida nominal de 30 hasta 40 mm) proporciona la desviación superior tsup = 0 µm. Así pues, se tiene para este ejemplo que tinf = 0 - 62 = -62 µm. En resumen: 36h9 ≡ 360-0,062 Eje único.

(*) Ejemplo 5.- Dado el ajsute 20H7n6 determinar los juegos máximo y mínimo del ajuste

SOLUCIÓN:

20H7 ≡ 200,0210 Agujero // 20n6 ≡ 200,0280,015 Eje.

Juego máximo, Jmáx = Dmáx - dmín = 20,021 - 20,015 = 0,006 mm.

Juego mínimo, Jmín = Dmín - dmáx = 20,000 - 20,028 = -0,028 mm.

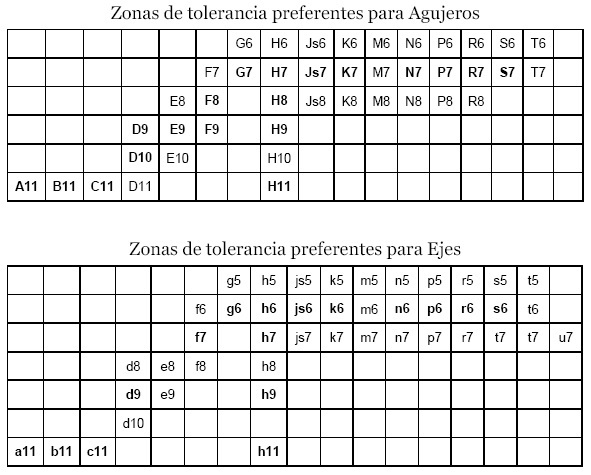

2.5- Zonas de tolerancia preferentes

Aunque, para cada grupo de diámetros nominales, se pueden elegir un número elevado de zonas de tolerancia y de grados de calidad, la experiencia recomienda utilizar solamente algunas zonas de tolerancia, llamadas zonas de tolerancia preferentes, con objeto de limitar el número de utillajes y calibres de verificación.

Las tolerancias preferentes corresponden con las recuadradas en las siguientes tablas.

3- Sistemas de ajustes

3.1- Definiciones y tipos de ajustes

Mediante el concepto de ajuste mecánico se designa a la diferencia entre las medidas, antes del montaje, de dos piezas que han de ser acopladas.

Según las tolerancias de las dos piezas a acoplar, puede haber distintos tipos de ajustes:

• Ajustes móviles o con juego, J:

Este tipo de ajuste tiene lugar cuando, antes de ensamblar dos piezas, la diferencia entre la medida del agujero y del eje es positiva, es decir, cuando el diámetro real del eje es inferior al diámetro real del agujero.

Repasando algunos conceptos ya vistos en apartados anteriores, se aplican ahora a los ajustes entre piezas:

- Juego máximo (Jmáx): diferencia que resulta entre la medida máxima del agujero y la mínima del eje.

Jmáx = Dmáx - dmín

- Juego mínimo (Jmín): diferencia entre la medida mínima del agujero y la máxima del eje.

Jmín = Dmín - dmáx

Tolerancia del juego (TJ): diferencia entre los juegos máximo y mínimo, que coincide con la suma de las tolerancias del agujero y del eje.

TJ = Jmáx - Jmín = T + t

• Ajustes fijos o con aprieto, A:

Este tipo de ajuste ocurre cuando la diferencia, antes del montaje, entre la medidas efectiva de eje y agujero es positiva, es decir, cuando el diámetro real del eje es mayor que el diámetro real del agujero.

- Aprieto máximo (Amáx): valor de la diferencia entre la medida máxima del eje y la mínima del agujero.

Amáx = dmáx - Dmín

- Aprieto mínimo (Amín): valor de la diferencia entre la medida mínima del eje y la máxima del agujero.

Amín = dmín - Dmáx

- Tolerancia del Aprieto (TA): diferencia entre los aprietos máximo y mínimo, que coincide con la suma de las tolerancias del agujero y del eje.

TA = Amáx - Amín = T + t

• Ajustes indeterminados, I:

Ocurre cuando la diferencia entre la medidas efectivas de agujero y eje pueden resultar positivas o negativas, dependiendo de cada montaje en concreto.

- Juego máximo (Jmáx): diferencia entre la medida máxima del agujero y la mínima del eje.

Jmáx = Dmáx - dmín

- Aprieto máximo (Amáx): diferencia entre la medida máxima del eje y la mínima del agujero.

Amáx = dmáx - Dmín

- Tolerancia del ajuste indeterminado (TI): suma del juego máximo y del aprieto máximo que coincide con la suma de las tolerancias del agujero y del eje.

TI = Jmáx + Amáx = T + t

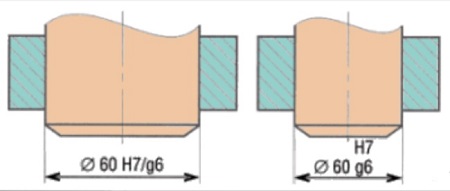

3.2- Representación ISO de los ajustes

Los ajustes se designan simbólicamente indicando las tolerancias del agujero y del eje por medio de cifras o por medio de los símbolos ISO.

Por ejemplo, en la siguiente figura se indican los valores de las tolerancias de cada pieza, en este caso concreto, de la pieza que sirve de alojamiento y del eje.

Cuando se empleen los símbolos ISO para representar ajustes, en caso de una representación conjunta del ajuste, el símbolo de la tolerancia del agujero debe situarse antes que la del eje o sobre éste, aunque también se pueden representar los ajustes individualmente por pieza.

A continuación, y para ilustrar mejor lo anteriormente expuesto, se verá un ejemplo sencillo que sirva para entender la forma de realizar la representación ISO de los ajustes mecánicos.

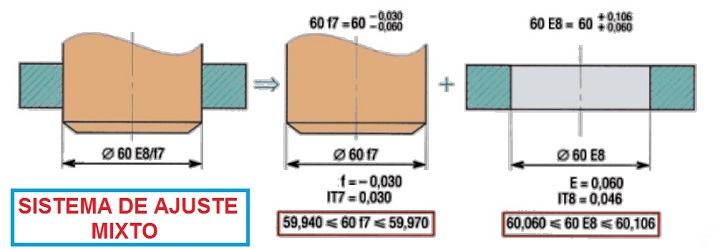

(*) Ajuste: 58 H8 f7

• Datos del agujero o alojamiento: 58 H8

H → posición de la zona de tolerancia

8 → índice de calidad

+46 → agujero máximo = 58 + 0,046 = 58,046 mm.

+0 → agujero mínimo = 58 + 0 = 58 mm.

• Datos del árbol o eje: 58 f7

f → posición de la zona de tolerancia

7 → índice de calidad

-30 → eje máximo = 58 - 0,030 = 57,970 mm.

-60 → eje mínimo = 58 - 0,060 = 57,940 mm.

Juego Máximo del ajuste, Jmáx = Dmáx - dmín = 58,046 - 57,940 = 0,106 mm.

Juego Mínimo del ajuste, Jmín = Dmín - dmáx = 58 - 57,970 = 0,030 mm.

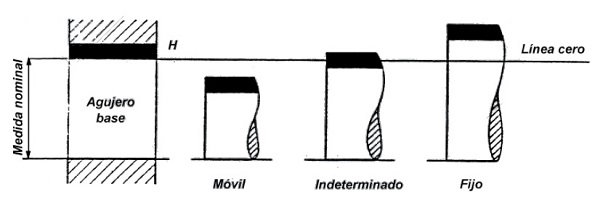

3.3- Sistema de ajuste de agujero único o agujero base

Un sistema de ajuste es un conjunto sistemático de ajustes entre ejes y agujeros pertenecientes a un sistema de tolerancias, y que puede dar lugar a diversos juegos y aprietos.

En el sistema de ajuste de agujero único, también denominado agujero base, los diversos ajustes posibles (móviles, deslizantes, indeterminados o estables) se obtienen cambiando la posición de la tolerancia del eje y permaneciendo constante la posición de la tolerancia del agujero.

Por tanto, en este sistema es el eje el que determina el tipo de ajuste, donde los diferentes juegos o aprietes se obtienen asociando ejes con diferentes tolerancias a un agujero de tolerancia constante:

• Φ agujero → Fijo

• Φ eje → Variable

En el sistema de agujero base se define un agujero cuya diferencia inferior es nula, y por tanto, todas las diferencias serán positivas. En este sistema la zona de tolerancia del agujero es: Zona H.

Como se sabe, la línea CERO es el límite inferior de la tolerancia del agujero base (posición H), y por consiguiente, en este sistema las posiciones del eje "a, b, c, d, e, f, g, h" son negativas (ajustes con juego) y las "k, m, n, p, r, s, t, u, v, x, y, z" son positivas (ajustes con aprieto o fijo).

- ejes de a-h: ajuste deslizante (con juego)

- ejes de k-z: ajuste forzado (con apriete)

- ejes j: ajuste indeterminado.

Existen muchos casos donde se recomienda el empleo de un sistema de agujero base. Por ejemplo, cuando se quiere montar un rodamiento sobre un eje. En este caso, el diámetro del agujero del rodamiento generalmente viene fijado por el fabricante, al adquirir el rodamiento. Por tanto, para este caso el tipo de ajuste que más interesa es el sistema de agujero base, de manera que es la superficie del eje la que se debe mecanizar con las tolerancias hasta conseguir el ajuste que más interese en el apriete con el agujero del rodamiento.

El sistema de agujero único se utiliza generalmente en la fabricación de máquinas, herramientas, automóviles, motores de aviación, material ferroviario, máquinas herramientas, automóviles y material naval, etc.

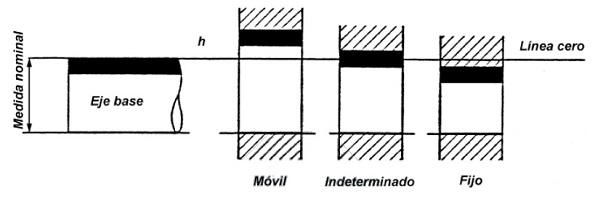

3.4- Sistema de ajuste de eje único o eje base

En el sistema de ajuste de eje único, también denominado eje base, los diversos ajustes posibles (móviles, deslizantes, indeterminados o estables) se obtienen cambiando la posición de la tolerancia del agujero y permaneciendo constante la posición de la tolerancia del eje.

Por tanto, en este sistema es el agujero el que determina el tipo de ajuste, donde los diferentes juegos o aprietes se obtienen asociando agujeros con diferentes tolerancias a un eje de tolerancia constante:

• Φ eje → Fijo

• Φ agujero → Variable

En el sistema de eje base se define un eje cuya diferencia superior es nula, y por tanto, todas las diferencias serán negativas. En este sistema la zona de tolerancia del eje es: Zona h.

Como se sabe, la línea CERO es el límite superior de la tolerancia del eje base (posición h), y por consiguiente, en este sistema las posiciones del agujero "A, B, C, D, E, F, G, H" son positivas (ajustes móviles), las posiciones del agujero "J, K, M, N" darán lugar a ajustes indeterminados y las posiciones "P, R, S, T, U, V, X, Y, Z" son negativas (ajustes fijos).

- agujeros de A-H: ajuste deslizante (con juego)

- agujeros de P-Z: ajuste forzado (con apriete)

- agujeros J-N: ajuste indeterminado.

El sistema de eje único se usa en mecánica de precisión o cuando se hace más fácil la fabricación del agujero que el eje (por ejemplo, pasadores, chavetas, etc., que se compran ya con una determinada medida y es muy costoso posteriormente retocarlos).

3.5- Sistema de ajuste mixto

El sistema de ajuste mixto es un sistema de ajuste donde las posiciones del agujero y del eje no son ni la posición "H" ni "h", respectivamente.

Únicamente se debe utilizar este sistema cuando, por algún motivo, no se pueden utilizar ni los sistemas de agujero base ni de eje base.

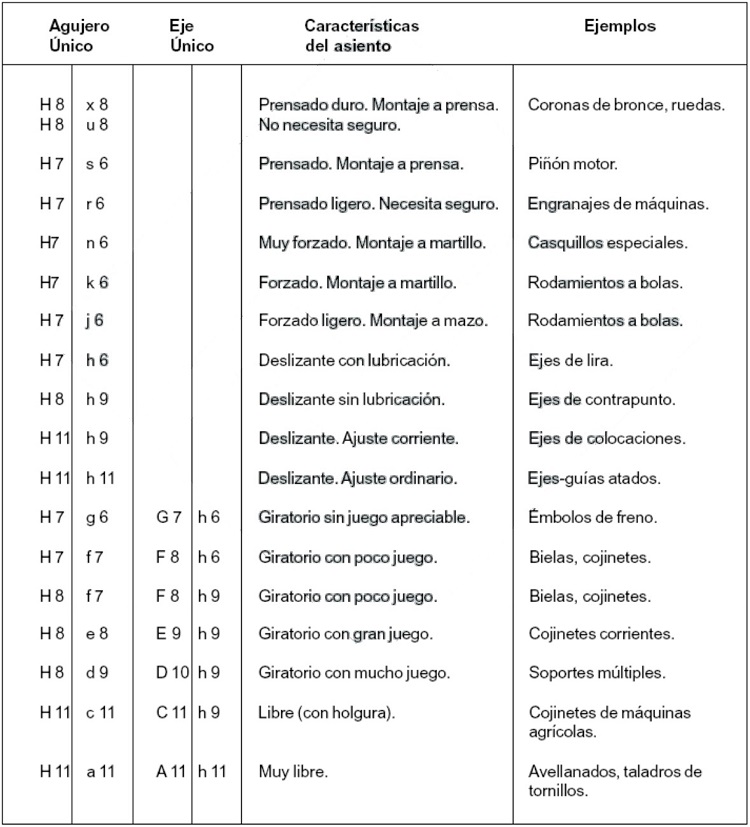

3.6- Sistemas de ajustes recomendados

A la hora de fijar los juegos límites que definirán el ajuste de un acoplamiento se deberá tener en cuenta diversos factores, entre ellos, el estado superficial de las piezas que van estar en contacto (exigir una tolerancia muy pequeña no tiene sentido si las irregularidades superficiales de las piezas son mayores que la propia tolerancia), la naturaleza del material del que están hechas las piezas, la velocidad y temperatura de funcionamiento del mecanismo dado que pueden provocar dilataciones que modifique el acoplamiento, el grado de lubricación empleado en el acoplamiento, etc.

En este sentido, en la elección de los juegos límites se debe evitar todo exceso de precisión y toda precisión que pueda resultar inútil, que daría lugar a un proceso de fabricación de las piezas innecesariamente mucho más costoso.

En general, se recomienda que siempre que se pueda, se adopte mayor tolerancia para el agujero que para la fabricación del eje, dado que generalmente siempre resultará más dificultoso el mecanizado de un agujero que la superficie exterior de un eje. Asimismo, se recomienda seleccionar las tolerancias de forma que las calidades del eje y agujero no varíen en más de dos índices, eligiéndose la combinación que proporcione más tolerancia al ajuste.

A continuación se incluye una tabla con los ajustes ISO preferentes, incluyendo características del ajuste recomendado y ejemplos de aplicación.

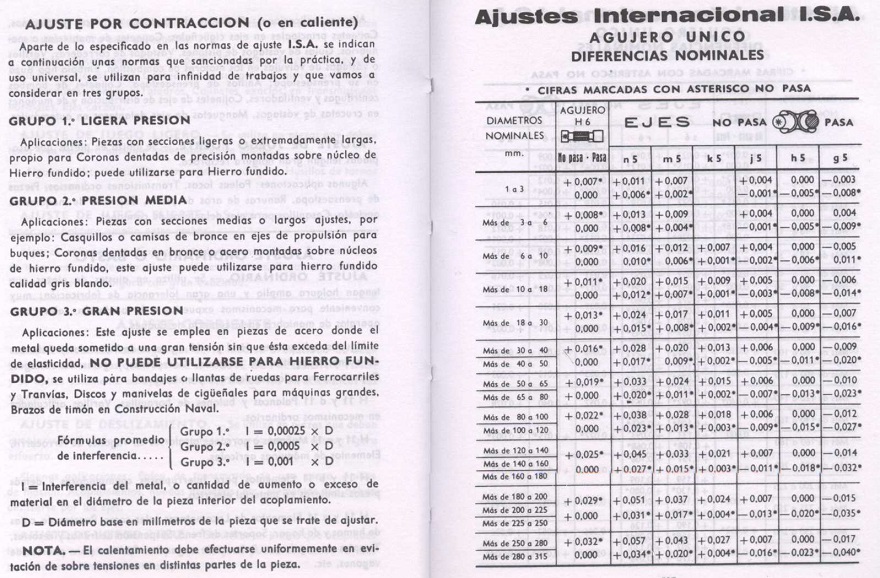

Por su parte, el sistema ISA no fija ningún apareamiento de un eje con un agujero determinado, y se limita a normalizar las desviaciones superior e inferior de uno y otros.

Aunque en principio se podría aparear cualquier campo de tolerancias de ejes con cualquiera de los agujeros, a esto se opone la lógica dificultad que obligue a una misma industria poseer todos los calibres necesarios.

Por ello, el Comité ISA recomienda los ajustes indicados en la siguiente tabla. La forma que se hallan agrupados los ajustes en dicha tabla nos conduce al concepto de familia de ajustes.

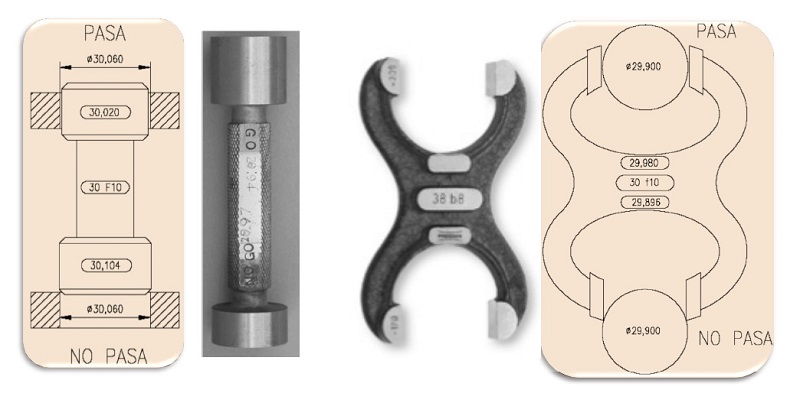

4- Procedimiento para la verificación de las tolerancias

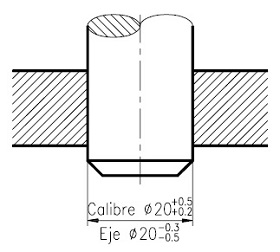

Una vez terminada la fabricación de cualquier pieza en taller, se hace necesario comprobar que sus dimensiones cumplen con las tolerancias especificadas en planos. Existen dos formas de verificar las tolerancias dimensionales de cualquier pieza:

- Medición indirecta: en este caso se pueden utilizar distintos métodos e instrumentos, siendo los más comunes las galgas o calibres fijos.

- Medición directa: por este procedimiento se usan generalmente micrómetros cuyas puntas están adaptadas para introducirse también en el flanco de las roscas.

De los anteriores, el más común es el uso de galgas o calibres fijos. Estos instrumentos sirven para la verificación de piezas en serie que deben guardar una cierta medida dentro de las tolerancias permitidas.

Es importante resaltar que en la zona de trabajo donde se realicen las comprobaciones de medidas, la temperatura ambiente esté regulada a 20 ºC para que no se altere la medida por la posible dilatación de la pieza a verificar.

De entre todos, las galgas o calibres PASA - NO PASA son los más utilizados. Están formados por un mango de sujeción y dos elementos de medida, donde una medida corresponderá al valor máximo de la cota a medir (NO PASA) y la otra corresponderá al valor mínimo (PASA).

Según sean las características de la cota a medir existen diferentes tipos de galgas o calibres fijos:

- Calibres para espesores de superficies planas

- Tampones de PASA y NO PASA

- Galgas de herradura PASA y NO PASA

- Tampones cónicos con la indicación de profundidad máxima

- Acoplamientos cónicos con la indicación de profundidad máxima

- Ejes roscados con PASA y NO PASA

- Roscados exteriores PASA y NO PASA

- Plantillas para medición del paso de rosca

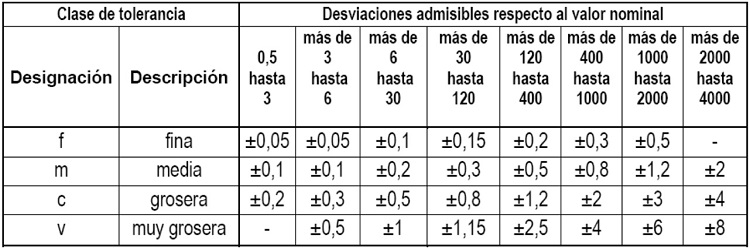

5- Tolerancias dimensionales generales

En todo proceso de fabricación de cualquier pieza, debido a los medios de producción disponibles, se hace necesario asegurar una calidad mínima de fabricación. A esta calidad hacen referencia precisamente las tolerancias generales.

Al menos, esta tolerancia general de la pieza debe quedar definida por el diseñador de tal forma que, si en el taller de trabajo habitual no se alcanza, se pueden enviar piezas a otro lugar para su mecanizado, a fin de conseguir la calidad exigida y asegurarse así que no habrá ningún problema de ajustes entre elementos.

No obstante, además de las tolerancias generales, también se pueden asignar tolerancias dimensionales y geométricas específicas (generalmente, de mayor precisión) si la funcionalidad de la pieza a fabricar así lo exigiese.

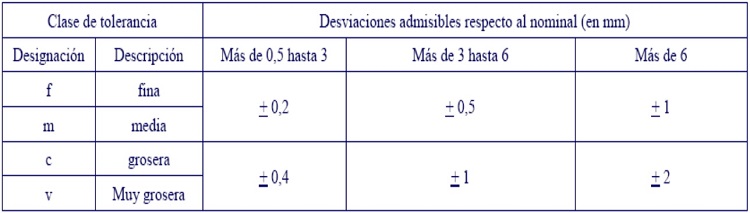

La norma UNE EN 22768 1:1993, equivalente a la ISO 2768 1:1989, regula este tipo de tolerancias generales. Así, cuando hayan de aplicarse las tolerancias generales, en los planos de fabricación, en el bloque de títulos o en sus inmediaciones, deben figurar las indicaciones siguientes:

Son muchas las ventajas que se consiguen por el uso de las tolerancias generales, entre las que destacan las siguientes:

- Dibujos más fáciles de entender y de manejar en el taller. El dibujo normalizado de los diferentes elementos permite identificar fácilmente aquellos elementos que pueden fabricarse según el procedimiento normal de fabricación

- Facilita la gestión del sistema de calidad, reduciendo los niveles de inspección

- Para el diseñador resulta sencillo determinar la tolerancia general y, a partir de ésta, definir sólo los elementos que deben fabricarse con más cuidado y precisión

- Fijan un rango de valores permitidos para las cotas funcionales de la pieza

- El taller conoce su precisión habitual y es conocida por los clientes

- Es posible controlar que esta precisión no se degrade con el tiempo

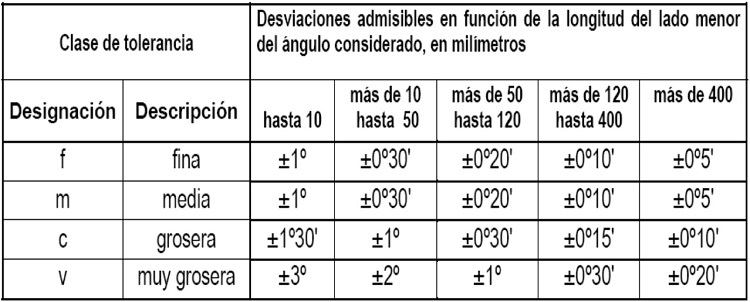

• Tolerancias Generales para Dimensiones Lineales (excepto aristas matadas)

(*) Para valores nominales inferiores a 0,5 mm., las tolerancias deben indicarse siempre junto a la cota nominal correspondiente.

• Tolerancias Generales para Dimensiones Angulares

• Tolerancias Generales para Dimensiones de Aristas Matadas (radios exteriores y alturas de chaflán)

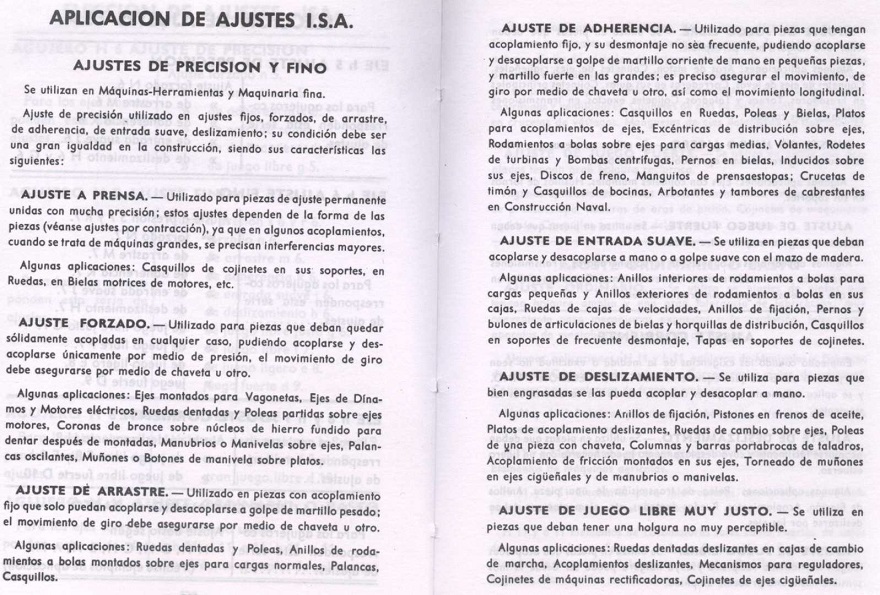

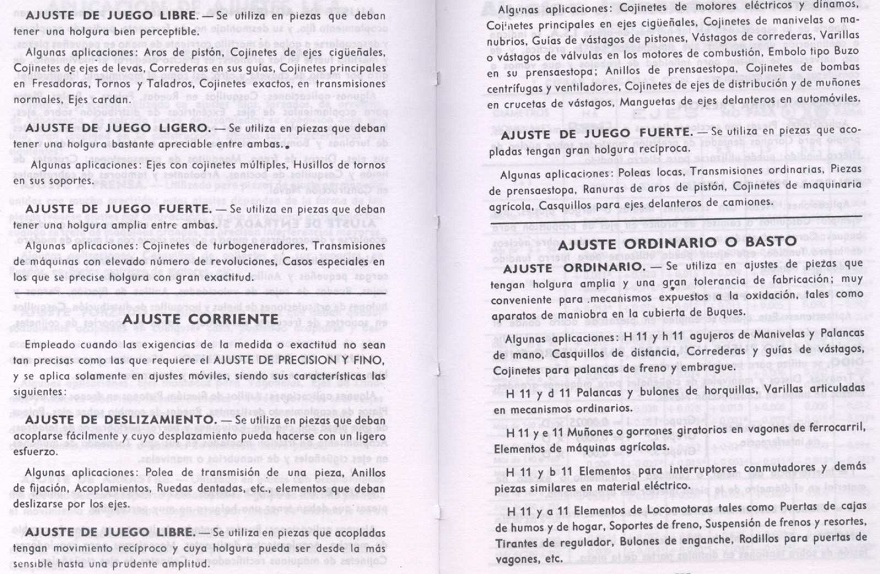

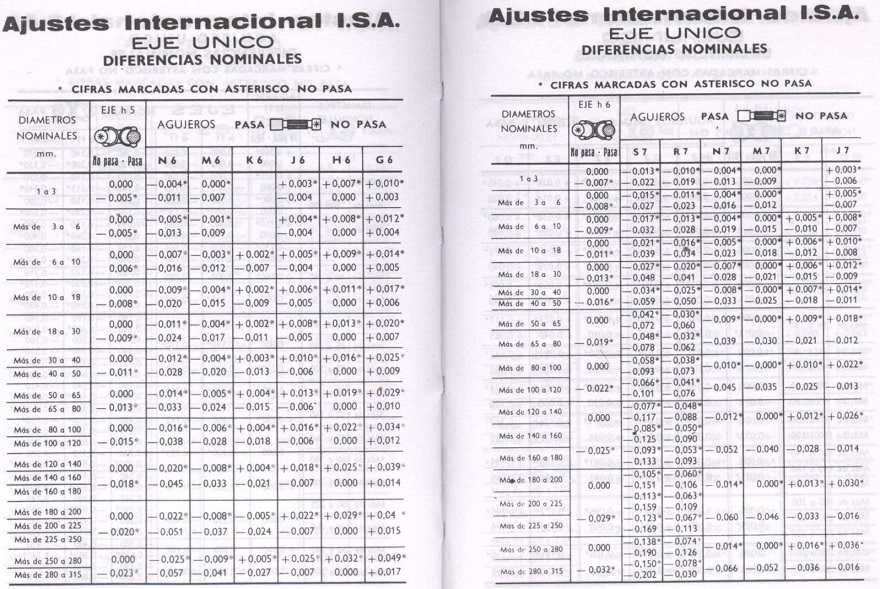

Anexo nº 1: Aplicaciones de Ajustes I.S.A.

>> FIN DEL TUTORIAL

Programa de Colaboración

Ahora puedes colaborar en el sostenimiento de esta web realizando un pequeño donativo

Gracias por tu colaboración

Hermenegildo Rodríguez Galbarro

Editor y Responsable de esta Web. [+info]

Información y consulta:

Hermenegildo Rodríguez Galbarro

info@ingemecanica.com - Tel. 646 166 055