- Tutorial nº 201 -

Diseño de Sistemas de

Aire Comprimido

Índice de contenidos:

1- Introducción

1.1- Generalidades

1.2- Unidades de medida

1.3- Calidad del aire

1.4- Fundamentos termodinámicos

2- Elementos del sistema

2.1- Compresor

2.2- Equipo refrigerador posterior

2.3- Depósito de acumulación

2.4- Filtros

2.5- Secado del aire comprimido

2.6- Separador de aceite/agua

3- Diseño de la instalación

3.1- Generalidades

3.2- Estimación de consumos

3.3- Cálculo de las pérdidas de carga

3.4- Dimensionado del compresor y depósito

3.5- Recomendaciones finales

ANEXO:

Anexo nº 1: Símbolos de representación gráficos en instalaciones de aire comprimido

DESARROLLO DEL CONTENIDO

1- Introducción

1.1- Generalidades

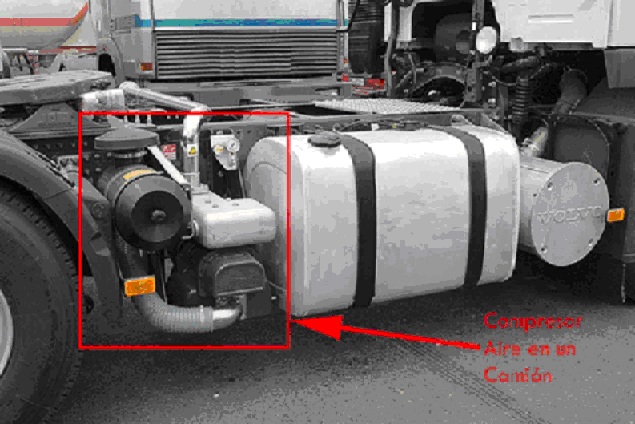

Los sistemas neumáticos para la producción y distribución de aire comprimido de calidad tienen una importancia vital, y no sólo en el ámbito de la industria o de la construcción, sino también en el sector de la automoción, con aplicaciones muy diversas como la apertura neumática de puertas en autobuses, o el accionamiento del sistema neumático de frenos o la suspensión neumática de vehículos industriales o de gran tonelaje.

Figura 1. Instalación de un compresor de aire en camión

1.2- Unidades de medida

El punto de partida de una instalación de aire comprimido es el aire exterior de la atmósfera, que se encuentra a unas condiciones específicas de presión, temperatura y humedad propias de cada lugar.

Como acuerdo internacional, se toma la presión atmosférica normalizada, 1 atmósfera, que está definida como la presión atmosférica media al nivel del mar, y que toma los siguientes valores según el sistema de unidades:

• 1 atmósfera = 1,01325 bar;

• 1 atmósfera = 760 Torr (760 mm de Hg);

• 1 atmósfera = 101 325 Pa (N/m2);

• 1 atmósfera = 1,033227 Kg/cm2;

• 1 atmósfera = 14,69595 PSI (pound/inch2);

• 1 atmósfera = 10,33 metros de columna de agua (m.c.a.)

Para definir la presión en un sistema de aire comprimido se utiliza la presión efectiva, denominada también presión manométrica, y que suele expresarse en bar(e). Esta presión hay que distinguirla de la presión absoluta (a). Para pasar de una a otra sólo hay que restarle a la presión absoluta la presión ambiente (aprox. 1 bar). Así por ejemplo si un punto de consumo trabaja a una presión absoluta de 7 bar(a), su presión efectiva será de 7-1= 6 bar(e). Por tanto, la presión manométrica se aplica en todos aquellos casos donde la presión de trabajo es superior a la atmosférica, porque cuando esta presión es inferior a la atmosférica entonces se habla de presión de vacío.

Por otro lado, en ocasiones el consumo de aire de un punto de utilización viene definido en Nm3/min o Ndm3/min (también Nl/min), donde Nm3 y Ndm3 (o Nl) significa normal metro cúbico y normal decímetro cúbico (normal litro) respectivamente. Cuando se antepone el prefijo Normal a la unidad de medida se refiere a que está medido en unas condiciones de presión, temperatura y humedad relativa del aire, que son las siguientes:

• Presión: 1,013 bar(a)

• Temperatura: 0 ºC

• Humedad Relativa: 65%

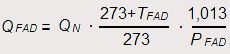

Pero el caudal volumétrico del aire libre suministrado para un equipo compresor (FAD) suele venir definido en su hoja de especificaciones según unas condiciones estándar en la entrada del equipo que no suelen coincidir con las condiciones normales (ejemplo, 1 bar de presión absoluta y temperatura de 20 ºC). Para pasar de un caudal expresado en condiciones normales (ej. Nm3/s) a las condiciones estándar de trabajo (l/s) se emplea la siguiente expresión:

donde,

QFAD es el caudal de aire suministrado en las condiciones de trabajo estándar (l/s)

QN es el caudal en condiciones normales (Nl/s)

TFAD es la temperatura de entrada estándar al compresor (20 ºC)

TN es la temperatura normal de referencia (0 ºC)

PFAD es la presión de entrada estándar al compresor (1 bar (a))

1,013 es la presión de referencia normal (1,013 bar (a))

1.3- Calidad del aire

Los sistemas y procesos de producción modernos necesitan aire comprimido de alta calidad. Esta calidad se define en la norma internacional ISO 8573-1:2001 que califica la calidad del aire de acuerdo a los valores de suciedad (por el tamaño de las partículas sólidas suspendidas y su concentración), de agua (según el punto de rocío a presión alcanzado y el contenido de vapor de agua presente en el aire) y de aceite (por la concentración total de aceite presente en el aire en forma de aerosoles, líquidos o vapores).

Una vez definido la calidad de aire que se requiere según la aplicación, entonces se hace necesario someter al flujo de aire a un proceso de tratamiento mediante etapas de filtrado, separación de agua y secado que consiga unos niveles de suciedad, contenido en agua y aceite que queden por debajo de los límites establecidos.

A continuación se muestra la tabla que define la calidad del aire clasificándolo en diferentes clases según la normativa vigente:

| Calidad del aire comprimido, según ISO 8573-1 | |||||

| CLASE | PARTÍCULAS SÓLIDAS Número máximo de partículas por m3 |

HUMEDAD Punto de rocío a presión (ºC) |

ACEITE Concentración total mg/m3 (aerosoles, líquidos o vapores) |

||

| 0,1-0,5 µm | 0,5-1,0 µm | 1,0-5,0 µm | |||

| 1 | 100 | 1 | 0 | -70 | 0,01 |

| 2 | 10000 | 1000 | 10 | -40 | 0,1 |

| 3 | - | 10000 | 500 | -20 | 1 |

| 4 | - | - | 1000 | 3 | 5 |

| 5 | - | - | 20000 | 7 | - |

| 6 | - | - | - | 10 | - |

Tabla 1. Calidad del aire comprimido según ISO 8573-1

De esta forma para designar la clase de pureza del aire comprimido se debe seguir el siguiente formato:

ISO 8573-1 X.Y.Z,

donde:

X es la cifra que indica la clase de partículas sólidas, según la Tabla 1 anterior,

Y es la cifra que indica la clase de humedad, según la Tabla 1 anterior,

Z es la cifra que indica la clase de aceite, según la Tabla 1 anterior.

Ejemplo:

Aire comprimido Calidad ISO 8573-1 1.2.1, significaría un tipo de aire con la siguiente calidad:

- calidad de clase 1 en partículas sólidas (nº partículas por m3 de aire <100, para un tamaño de partícula entre 0,1 y 0,5 µm),

- clase 2 en humedad (punto de rocío a presión de -40ºC), y

- clase 1 en concentración de aceite (0,01 mg/m3).

1.4- Fundamentos termodinámicos

A continuación seguimos con una pequeña introducción a los fundamentos de la termodinámica, que ayude a entender mejor el principio de funcionamiento de los equipos que constituyen un sistema de aire comprimido cualquiera (compresores, secadores...).

El primero lo constituye la ecuación general de los gases (y el aire está constituido por una mezcla de gases, entre los que destaca el nitrógeno en un porcentaje del 78% y el oxígeno en el 21%), por lo que la siguiente formulación le es también de aplicación. La ecuación que relaciona presión, volumen y temperatura de un gas es la siguiente:

P · V = n · R · T

donde,

P es la presión absoluta del gas (Pa)

V es el volumen que ocupa (m3)

n es el número de moles (es el cociente entre masa del gas / peso molecular ó atómico del gas)

R es la constante de los gases (8,314 J/mol·K)

T es la temperatura absoluta (K).

De la anterior expresión se deduce que si se hace aumentar la presión de un gas en mayor proporción a la que disminuye su volumen, como ocurre en la cámara de un compresor de aire, entonces la temperatura de ese gas aumenta. Por eso, a la salida de un compresor el aire está más caliente.

Según la expresión anterior en un proceso isotérmico (T=cte.) las relaciones entre presión y volumen deben cumplir siempre la siguiente expresión:

P1 · V1 = P2 · V2

que es conocida como Ley de Boyle.

Por otro lado, también se deduce que si se mantiene la presión constante (isobara) el volumen de un gas cambia en proporción directa a como lo hace su temperatura, es decir, que

que es conocida como Ley de Charles

Por último, otro aspecto que debe ser considerado en los sistemas de aire comprimido es la presencia de agua en el aire. En efecto, el aire exterior de la atmósfera puede ser considerado como una mezcla entre aire seco y vapor de agua. La cantidad o el porcentaje de vapor de agua presente en el aire se denomina humedad relativa. Los extremos estarán en el aire seco (contenido cero de agua) y en el aire saturado (cantidad máxima de agua que puede contener ese aire).

La capacidad del aire para contener agua depende de la temperatura, aumentando cuando esta aumenta, es decir, que un aire caliente puede contener más vapor de agua que un aire frío, pero a medida que este aire se enfríe su capacidad para retener la humedad se hace menor por lo que empezará a condensar gotitas de agua conforme la temperatura del aire baje.

Precisamente, el punto de rocío (PR) es esa temperatura a la que se satura el aire, es decir, la temperatura a la que el vapor de agua presente alcanza su presión de saturación. Si sigue bajando la temperatura por debajo de la temperatura de rocío entonces comienza a condensar agua, dado que el aire no tiene capacidad de contener esa humedad.

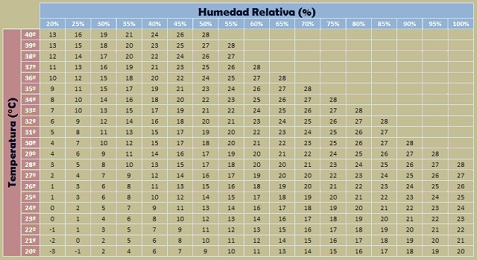

En la siguiente tabla se muestra los diferentes valores de la temperatura de rocío, según la humedad relativa y temperatura ambiental del aire a presión atmosférica:

Tabla 2. Temperatura de rocío a presión atmosférica

La Tabla 2 es muy sencilla de entender. Por ejemplo, supongamos un aire exterior con una temperatura ambiente de 25 ºC y una humedad relativa del 65%. Según la Tabla 2 le correspondería un punto de rocío de 18 ºC, es decir, que para que se produzcan condensaciones de agua en ese aire su temperatura debería bajar hasta los 18 ºC.

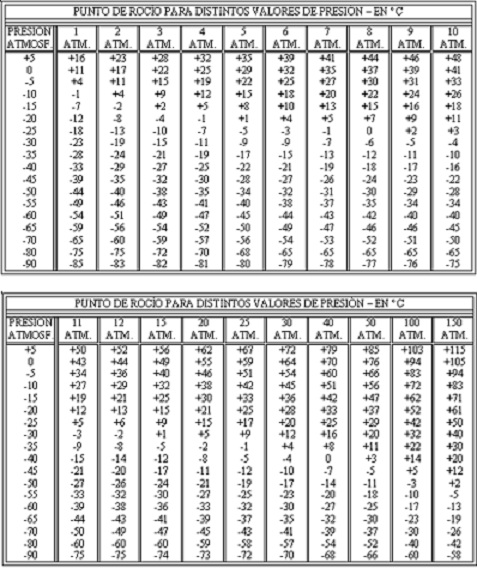

La anterior definición del punto de rocío está referida a la presión atmosférica, pero igualmente existe una punto de rocío a presión, cuando la presión a la que se encuentra el aire es superior a la atmosférica. Como se puede apreciar en la siguiente tabla, conforme aumenta la presión, la temperatura del punto de rocío también se hace mayor.

Tabla 3. Puntos de rocío para distintos valores de presión

2- Elementos del sistema

2.1- Compresor

El compresor es el elemento encargado de tomar el aire exterior que está a presión atmosférica (aprox. 1 bar) para elevarla según las necesidades de consumo o de uso a que se destine este aire comprimido (ej. para el accionamiento de utillajes, mecanismos, o bien de control o medida, accionando válvulas y otros dispositivos).

Según el principio de la termodinámica que se emplee, hay dos grandes familias de compresores de aire:

• Compresores de desplazamiento positivo, donde el aire se confina en un volumen interior de la máquina que posteriormente se reduce de dimensión por el desplazamiento de alguna de sus paredes, con el consiguiente aumento de la presión del aire retenido en su interior. Este tipo de compresores ofrecen caudales de aire no demasiado altos, pero permiten obtener relaciones de presión más elevados.

• Compresores dinámicos o turbocompresores, en este caso, los responsables de elevar la presión del aire son unos álabes que giran a gran velocidad, y que transmiten esta velocidad al aire que toman del exterior. Posteriormente este aire pasa a otra cámara o difusor donde el aire baja bruscamente su velocidad, transformándose toda la energía cinética adquirida en presión estática. Este tipo de compresores son capaces de proporcionar mucho caudal de aire, aunque a presiones más moderadas que el tipo anterior.

A continuación se realiza un estudio de las distintos tipos de compresores que componen las dos grandes familias antes descritas.

COMPRESORES DE DESPLAZAMIENTO POSITIVO:

- Compresores de pistón

El compresor de pistón es uno de los diseños más antiguos de compresores, pero sigue siendo en la actualidad el más versátil y eficaz. Este tipo de compresor funciona mediante el desplazamiento de un pistón por el interior de un cilindro accionado por una varilla de conexión o biela y un cigüeñal.

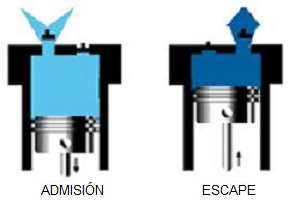

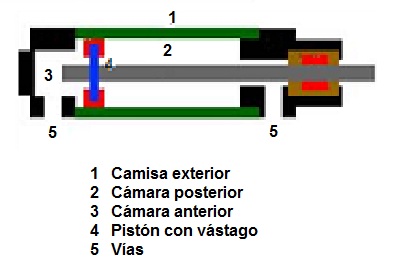

En los compresores de aire de pistón, el aire es comprimido en una cámara definida por la pared de un cilindro y el pistón. La posición del pistón, conectado a la biela, está controlada por el cigüeñal. Cuando el cigüeñal gira, el pistón se mueve hacia abajo, aumentando el tamaño de la cámara, por lo que a través de una válvula de aspiración llena de aire el interior de la cámara. Cuando el pistón alcanza su posición más baja en el cilindro, invierte su dirección y se mueve hacia arriba, reduciendo el tamaño de la cámara a la vez que aumenta la presión del aire en su interior. Cuando el pistón alcanza su posición máxima en el cilindro, el aire comprimido es descargado a través de la válvula de descarga hacia el depósito de acumulación.

Si sólo se usa un lado del pistón para la compresión, entonces se trata de un compresor de simple efecto,

Figura 2. Compresor de pistón de simple efecto

Por otro lado, si se utilizan ambos lados del pistón, las partes superior e inferior, entonces se trata de un compresor de doble efecto,

Figura 3. Compresor de pistón de doble efecto

La versatilidad de los compresores de pistón es muy extensa. Permite comprimir tanto aire como gases, con muy pocas modificaciones. El compresor de pistón es el único diseño capaz de comprimir aire y gas a altas presiones.

Los compresores de pistón pueden ir lubricados con aceite, o también existen diseños que permiten su funcionamiento libre de aceite. En estos casos, los pistones disponen de segmentos o aros de PTFE o carbón, y además las paredes del pistón y cilindro pueden ir dentadas, similar a los compresores de laberinto.

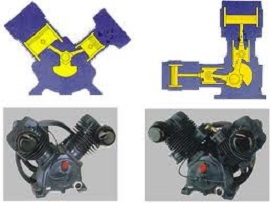

Otra opción en los compresores de pistón es la de emplear más de un pistón (por ejemplo, dos pistones) por lo que la compresión se realiza en varias etapas alcanzando mayores niveles de compresión. Después de cada etapa de compresión el aire se enfría antes de pasar a la siguiente etapa de alta, con lo que se mejora la eficiencia del proceso.

En el caso de compresores de dos pistones, la configuración en "V" es la más habitual para el caso de compresores de pequeño tamaño, mientras que la configuración en "L" (un pistón en posición vertical y el otro en horizontal) es también un diseño muy utilizado. En este caso el pistón vertical es el de baja presión y el horizontal el de alta.

Figura 4. Compresores de doble pistón

Por su diseño, los compresores de aire de pistón logran producir altas presiones en volúmenes relativamente pequeños, por lo que tienen mucha aplicación en actividades domésticas e industriales ligeras.

Generalmente, como rodamientos principales del cigüeñal, se utilizan los rodamientos rígidos de bolas, mientras que para la biela, se utilizan rodamientos o cojinetes de fricción. En ambos casos, los rodamientos utilizados deben ser capaces de soportar temperaturas muy elevadas que se originan en los compresores de pistón por las elevadas relaciones de compresión que se alcanzan.

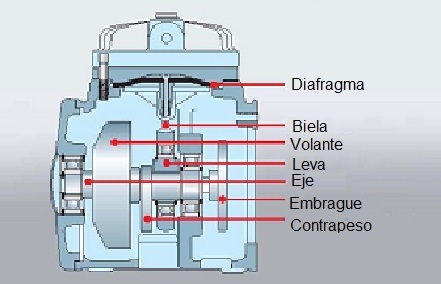

Por último, están los compresores de diafragma mecánico. Este tipo de compresores se emplean para aplicaciones de pequeños caudales y bajas presiones o también como bombas de vacío. En este caso, un cigüeñal comunica el movimiento alternativo a través de una biela al diafragma, tal como se indica en la siguiente figura.

Figura 5. Compresor de diafragma

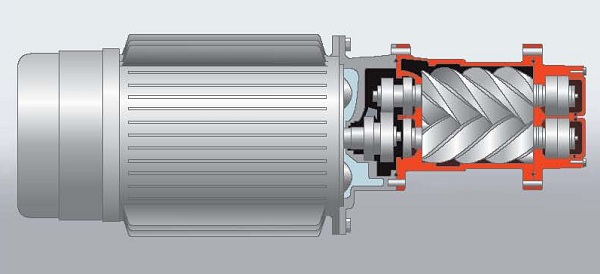

- Compresores de tornillo

El compresor de tornillo es un compresor de desplazamiento que se constituye de dos rotores en forma de tornillo paralelos y que giran en sentido contrario uno del otro, quedando todo el conjunto encerrado dentro de una carcasa.

Figura 6. Vista interior de un compresor de tornillo

El incremento de presión en el aire se consigue gracias al movimiento rotatorio a contrasentido de los dos rotores que hace disminuir gradualmente el espacio encerrado que queda entre las hélice.

Figura 7. Rotores de un compresor de tornillo

La relación de presión dependerá de la longitud y paso del vástago del tornillo, así como la forma dada al difusor donde se descarga el aire. Asimismo, la relación de presión máxima estará limitada por el incremento de temperatura que se origina con la compresión de tal forma que no afecte a la alineación de los rotores. Por ello, cuando se necesite de grandes relaciones de compresión se deberá utilizar varias etapas de compresión (en cada etapa, un compresor de tornillo), intercalando equipos de refrigeración del aire a la salida de cada etapa.

Figura 8. Compresor de tornillo de una etapa

El compresor de tornillo no está equipado con válvulas y no existen fuerzas mecánicas que puedan crear algún desequilibrio, por lo que los rotores pueden girar a grandes velocidades y generar grandes caudales para unas dimensiones relativamente pequeñas del compresor.

La única fuerza que se produce en este tipo de compresores es una fuerza axial a lo largo del eje de los rotores producida por la diferencia de presiones del aire entre la entrada y la salida, que debe ser absorbida por los rodamientos de los propios rotores.

Por otro lado, estos rodamientos van situados fuera de la carcasa, y como tampoco existe contacto de la carcasa con los rotores, ni entre los rotores entre sí, no se necesita sistema de lubricación en este tipo de compresores, y por lo tanto, el aire comprimido producido es libre de aceite.

No obstante, también se fabrican compresores de tornillos lubricados mediante la inyección del líquido lubricante (generalmente aceite, aunque también se puede emplear agua o polímeros) a través de las paredes de la cámara de compresión o carcasa, como se ve en la figura siguiente sombreado de rojo (Figura 9. Compresor de tornillo lubricado). Con ello se consigue reducir el incremento de temperatura que se produce con la compresión, y conseguir grandes relaciones de compresión (de hasta 14 y 17 bares) en una sola etapa, aunque a costa de perder eficiencia.

Figura 9. Compresor de tornillo lubricado

Los compresores de tornillo están ganando popularidad con respecto a los compresores de pistón alternativos, debido a su funcionamiento silencioso y a su suministro continuo, que se une a sus otras muchas ventajas, como puedan ser una mayor fiabilidad y eficacia.

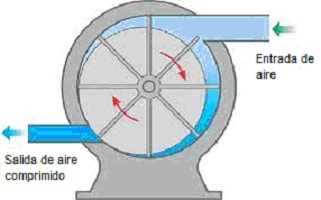

- Compresores de paletas rotativas

El compresor de paletas rotativas, basado en una tecnología tradicional y experimentada, se mueve a una velocidad muy baja (1450 rpm), lo que le otorga una gran fiabilidad. Son también muy silenciosos y proporcionan un caudal prácticamente constante.

Hay dos grupos de compresores de paletas rotativas, el primero lo forman los compresores de paleta en seco, los cuales van exentos de aceite pero sólo pueden operar con presiones bajas de hasta 1,5 bar. El otro grupo, el mayoritario, lo forman los compresores rotativos de paletas lubricadas, y estos ya sí pueden alcanzan presiones finales mayores, de hasta 11 bar.

Los compresores rotativos de paleta tienen generalmente un rendimiento superior a los compresores de tornillo, generalmente con una diferencia en cuanto a eficiencia de un 25% en favor del compresor de paletas.

El principio de funcionamiento es muy simple. El rotor, la única pieza en movimiento constante, dispone de una serie de ranuras con paletas deslizantes que se desplazan por su interior. Las paletas se realizan de una aleación especial de fundición, y van lubricadas en aceite como el resto de componentes, cuando son compresores lubricados.

El rotor, que está montado con cierta excentricidad dentro de la carcasa cilíndrica o estator, al girar genera una fuerza centrífuga que desplaza a las paletas de las ranuras contra las paredes de la carcasa formándose células individuales de compresión. La rotación reduce el volumen de la célula, por lo que se consigue aumentar la presión del aire contenido.

Figura 10. Compresor de paletas rotativas

El calor que genera la compresión se controla mediante la inyección de aceite a presión, necesario para la lubricación del rotor y las paletas.

El aire a alta presión se descarga cuando las paletas en su rotación pasan por el puerto de salida. Junto al aire se arrastran restos de aceite procedentes de la lubricación que deben ser eliminados por el separador de aceite a situar aguas abajo.

COMPRESORES DINÁMICOS O TURBOCOMPRESORES:

La otra gran familia de compresores la constituyen los compresores dinámicos o turbocompresores. Los compresores dinámicos a su vez se dividen en dos grandes grupos, según la dirección de salida del flujo de aire: radiales (centrífugos) o de flujo axial. Los compresores dinámicos permiten ofrecer un flujo continuo y suelen ser compresores muy eficientes si trabajan dentro de sus condiciones de diseño, dado que al tener pocas piezas en movimiento, se reduce mucho las posibles pérdidas debido a la fricción y al calentamiento de las mismas. No obstante su rendimiento depende mucho de las condiciones exteriores, así un cambio en la temperatura de entrada del aire respecto a sus condiciones de diseño que indique la hoja de especificaciones del compresor hacen variar significativamente su eficiencia final.

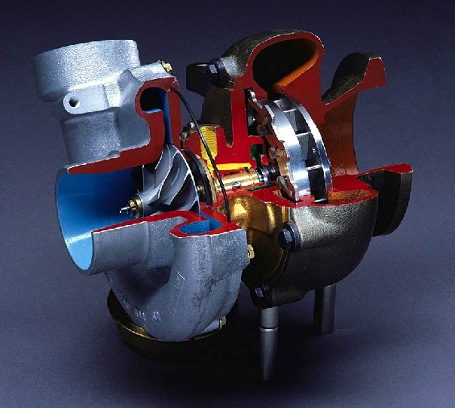

- Compresores centrífugos

Son compresores dinámicos donde la descarga final del aire se realiza en sentido radial. En cada etapa de compresión en este tipo de compresores el flujo de aire entra por el centro de un rodete dotado de álabes. El rodete va montado sobre un eje que gira a gran velocidad, y debido a la fuerza centrífuga impulsa al aire hacia la periferia del rodete. Posteriormente, este aire que sale radial y a gran velocidad va a parar a la carcasa o difusor en forma de espiral donde toda la energía cinética del aire se transforma en energía potencial en forma de presión.

Figura 11. Compresor centrífugo

Generalmente, los compresores centrífugos constan de 2 ó 3 etapas de compresión, con refrigeración intermedia. En este tipo de máquina el régimen de giro que alcanza el eje es muy elevado (entre 15.000-100.000 rpm), por lo que los cojinetes empleados serán de altas prestaciones, generalmente cojinetes de fricción lisos y lámina de aceite para lubricación.

No obstante, estos compresores trabajan exentos de aceite, dado que la lubricación se limita a los cojinetes que se sitúan en los extremos del eje fuera del contacto con el flujo de aire.

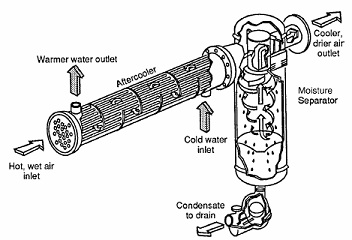

2.2- Equipo refrigerador posterior

El flujo de aire, una vez sale del compresor, además de salir a mayor presión, también sale a mayor temperatura (oscila según el grado de compresión entre 70 ºC y los 200 ºC). El aire a mayor temperatura también aumenta su capacidad de contener agua, pero conforme se vaya enfriando todo esta agua irá condensando y si no se ha extraído previamente terminará en el interior de la instalación y llegará hasta los puntos de consumo, con el riesgo que ello conlleva, no sólo en cuanto a durabilidad de la instalación y sus equipos (riesgo de oxidación), sino por la peligro de formación de plagas de microorganismos y el consiguiente riesgo de enfermedades.

Por ello, para evitar posibles condensaciones se coloca, nada más salir del compresor, un enfriador (aftercooler). El aftercooler no es más que un intercambiador de calor, que puede funcionar bien con agua o bien con aire como fluido caloportador. En la figura siguiente se muestra un esquema del dispositivo.

Figura 12. Aftercooler con deshumidificador incorporado

Justo detrás del enfriador, se coloca un deshumidificador que recoja lo antes posible el condensado producido. Este sistema ofrece una eficiencia entre el 80-90%, por lo que habrá que tener en cuenta la presencia todavía de agua en la instalación. Así, en el siguiente equipo, que suele ser el depósito de acumulación, habrá que dotarle de una válvula en su fondo para que siga drenando el agua que no se ha eliminado con el deshumidificador.

2.3- Depósito de acumulación

En todo sistema de aire comprimido es habitual la colocación de un depósito de acumulación de aire que alimente a las unidades de consumo. En una instalación con un compresor tipo todo / nada donde no exista un sistema de regulación de su velocidad que pueda acomodar la producción de aire a las necesidades de consumo, el depósito de acumulación funciona como un depósito pulmón, que permita reducir el número de arranques del compresor para hacer frente a la demanda de aire comprimido cada vez que se produzca. Generalmente es recomendable que un compresor tenga un régimen de arranques y paradas que se sitúe entre las 5-10 veces / hora.

El volumen de acumulación del depósito vendrá determinado por la capacidad del compresor, el sistema de regulación que se disponga y del modelo de consumo que va a seguir la instalación, es decir, si se tiene un consumo regular o por el contrario va a ser irregular con largos periodos de consumo moderado y periodos cortos con picos de elevado consumo. En caso de existir varios compresores que den servicio a la misma instalación, será las características del compresor de mayor capacidad el que condicione las características del depósito.

En la siguiente figura se muestra un depósito vertical dotado de las tubuladuras de entrada y salida de aire, boca de inspección, manómetro de medida de la presión interior, válvula de seguridad y válvula de desagüe o grifo de purga en la parte inferior del depósito.

Figura 13. Depósito de acumulación vertical

La válvula de seguridad estará regulada a no más de un 10% por encima de la presión de trabajo y deberá poder descargar el total del caudal generado por el compresor. Deberá contar además con un dispositivo de accionamiento manual para poder probar periódicamente su funcionamiento.

Cuando el tanque se instala en el exterior y existe peligro que la temperatura ambiente se sitúe por debajo de 0º C, el manómetro y la válvula de seguridad, para evitar problemas de congelación, se deberán instalar en el interior y disponer de tuberías que los conecte con el depósito exterior. Estas tuberías deberán tener pendiente hacia el depósito de modo que sean autodrenantes.

En los depósitos de tamaño pequeño la inspección se realizará por medio de una simple boca bridada de 100 a 150 mm de diámetro, mientras que en los de tamaño mayores las bocas de inspección serán del tipo entrada de hombre (460 a 508 mm de diámetro).

Las tuberías para el control (regulación) deberán estar conectadas al depósito en un punto donde el aire sea lo más seco posible.

El filtro con válvula de purga permitirá drenar el agua y aceite acumulado en el fondo del depósito.

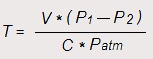

Para el cálculo del Volumen (V) del depósito de acumulación es habitual el empleo de la siguiente expresión que relaciona las condiciones de funcionamiento del compresor con el consumo de aire de la instalación:

donde

T es el tiempo en minutos que transcurre entre arranques consecutivos del compresor, es decir, el tiempo que transcurre entre pasar de la presión máxima en el depósito (P1) a la presión mínima (P2) de tarado que produce el arranque del compresor. El número de arranques / hora que resulta óptimo para cada compresor es un dato que puede ser consultado en su hoja de especificaciones

P1 - P2 es la diferencia de presiones máxima y mínima alcanzada en el interior del depósito

C es el consumo de aire en condiciones normales (CN) de la instalación (m3/minuto)

Patm es la presión atmosférica.

Por otro lado, el depósito de acumulación va a ser un punto donde el aire irá acumulándose a la vez que enfriándose, y por lo tanto, con la segura probabilidad que se produzcan condensaciones. De esta manera, como ya se ha dicho, habrá que disponer de un drenaje en la parte inferior del depósito que evacue el agua que se vaya condensando en su interior.

Generalmente esta agua estará contaminada de aceite procedente de la lubricación del compresor, si es del tipo lubricado con aceite, por lo que no se podrá verter directamente a un desagüe sino que habrá que conducirla hacia un separador aceite-agua que extraiga la fracción de aceite contenido.

En muchas ocasiones, sobretodo en instalaciones con necesidades no muy grandes o en compresores portátiles, el depósito de acumulación va incorporado como un elemento más del compresor, como se aprecia en la figura siguiente.

Figura 14. Compresor con depósito integrado

Decir también que el depósito de acumulación cumple una misión amortiguador, dado que aísla el resto de la instalación de las pulsaciones en el caudal del aire producida a la salida del compresor, sobretodo de los compresores alternativos o de pistón, ofreciendo un caudal regular y uniforme, sin fluctuaciones.

Por último, recordar que los depósitos de acumulación de aire comprimido es un aparato a presión, y por lo tanto deberá cumplir con la reglamentación específica de aparatos a presión válido en cada país.

2.4- Filtros

Como ya se ha dicho, el aire es una mezcla incolora, inodora e insípida de muchos gases, principalmente nitrógeno y oxígeno. Pero además, el aire se contamina de forma natural con partículas sólidas, como polvo, arena, hollín y cristales de sal, dependiendo del entorno y la altitud donde se encuentre la instalación. El vapor de agua es otro ingrediente natural que se puede encontrar en cantidades variables en el aire, además de restos de aceites que provengan de la lubricación del compresor.

Cuando se comprime el aire, aumenta la concentración de la humedad y de todos estos contaminantes, que si no se eliminan y permanecen en el sistema, producirán un efecto negativo sobre los equipos neumáticos, causando paradas de producción, productos defectuosos y reducción de la vida útil de los equipos, además de problemas higiénicos que pueden causar la proliferación de microorganismos por la presencia de humedad y otros contaminantes como aceites en los conductos del sistema de aire comprimido.

Figura 15. Filtro de aire

Resulta muy conveniente situar los filtros previos a los puntos de consumo, de manera que adecuen perfectamente su sistema de filtrado a los valores admisibles en cuanto contenido de aceite y de partículas, así como de vapor de agua antes de que el aire alcance el punto final de consumo.

2.5- Secado del aire comprimido

El contenido de humedad del aire o de un gas comprimido se expresa normalmente por su punto de rocío, PR, en ºC, es decir y tal como se ha descrito en el apartado 1.4, es la temperatura a que tendría que enfriarse el aire para que el vapor de agua contenido en él condense.

Los fabricantes de secadores para aire comprimido, para especificar la eficacia de un secador, usan la terminología del PR alcanzado con él para describir la sequedad del aire. Pueden dar el punto de rocío a la presión atmosférica (PR), o sea 760 mm Hg, o bien el referido a la presión de trabajo, denominado punto de rocío a presión (PRP). Este último es más alto, es decir PRP > PR, y es el que realmente deberá tenerse en cuenta, dado que el aire comprimido se emplea a presión, y por lo tanto, a la presión de trabajo es cuando pueden producirse condensaciones perjudiciales en las conducciones y en los sitios de consumo.

En el apartado 2.2 se vio un primer secado del aire mediante un equipo refrigerador que se instala a la salida del compresor y que lleva incorporado un dispositivo para recogida del condensado (aftercooler con deshumidificador). Este equipo permitía extraer entre un 80-90% del contenido de agua presente en el flujo de aire.

No obstante, hay muchas aplicaciones (sanitarias, equipos de laboratorio...) donde se requiere un aire de gran calidad y completamente seco. Para ello hay que someter al aire a un nuevo proceso de secado que elimine completamente el contenido de agua.

Existen varias tipología de secadores, cada una con una complejidad y costo de instalación distinta. La variable que va a condicionar el coste y complejidad del secador necesario va a ser el punto de rocío a presión que tenga el aire a tratar. A menor punto de rocío mayor complejidad del secador.

Básicamente existen cinco técnicas aplicables al proceso de secado del flujo de aire: mediante refrigeración con separación posterior de la humedad, aplicando sobrepresión, secado por absorción, por adsorción y secado por membrana. A continuación, se desarrolla el principio de funcionamiento de algunos de ellos:

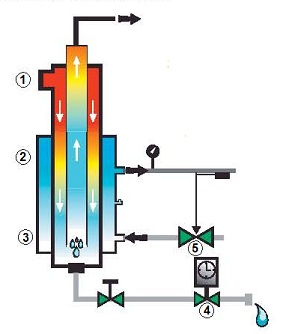

- La técnica de secado mediante refrigeración que incluye la separación posterior del condensado obtenido o también llamado secador frigorífico, consta de un doble intercambiador que mejora la eficiencia del sistema para alcanzar la calidad de aire necesaria.

Figura 16. Secador frigorífico

Un intercambiador de calor tipo aire-aire (1) se utiliza para pre-refrigerar el aire caliente que sale del compresor con el flujo de aire frío que sale del secador.

Otro intercambiador tipo aire-refrigerante (2) refrigera el aire hasta la temperatura de punto de rocío a presión necesaria.

Un separador de humedad (3) recoge el agua que se vaya condensando a la vez que dispone de una válvula de drenaje (4) que evacue el condensado.

La presión o temperatura del refrigerante que condiciona la intensidad del refrigerador (2) es controlada por una válvula de expansión (5) que se gobierna automáticamente según la calidad de aire requerida.

- El secado por sobrepresión es otro de los métodos aplicados para secar el flujo de aire. Es un método sencillo pero incurre en un alto costo energético, por lo que sólo es aplicable cuando se mueven caudales pequeños.

Básicamente consiste en comprimir el aire a mayor presión de la necesaria, con lo que se consigue aumentar la concentración de agua. Posteriormente se enfría la masa de aire, condensando el agua contenida. Ahora sólo queda expandir el aire hasta la presión requerida, con lo que se consigue una calidad de aire excelente con un punto de rocío a presión más bajo.

- El secado por absorción es una tecnología poco empleada que sólo permite reducir el punto de rocío de forma limitada. Básicamente consiste en emplear un material absorbente que capture las moléculas de vapor de agua. Es un proceso químico que utiliza como material absorbente cloruro sódico o ácido sulfúrico por lo que los riesgos de corrosión con este método son elevados. Como se dijo no se utiliza mucho esta forma de secar el aire.

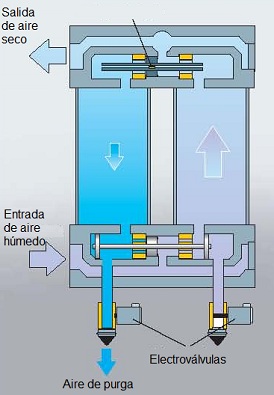

- La tecnología del secador por adsorción también es muy simple. Consiste en hacer pasar el aire húmedo a través de un lecho con material que sea higroscópico, es decir que tenga tendencia por absorber el agua del ambiente.

Figura 17. Secador de adsorción regenerado por purga

Evidentemente, con el paso del tiempo el material acabará saturándose de agua, por lo que deberá regenerarse para volver a tener la capacidad de adsorción de la humedad ambiente.

Es por ello que este tipo de secadores disponga de dos torres relleno del material higroscópico. Así mientras una torres funciona reteniendo la humedad del flujo de aire, la otra torre estará en proceso de regeneración del material higroscópico, invirtiéndose el funcionamiento de cada torre cuando la torre que está trabajando termine por saturarse.

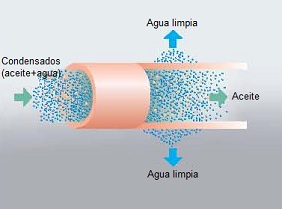

2.6- Separador de aceite / agua

La fracción de condensado que decante en el fondo de los depósitos de acumulación, así como la fracción separada en los filtros separadores de agua, resulta ser un efluente acuoso con contenidos en aceite, sobretodo si se utilizan compresores lubricados con aceite.

La reglamentación vigente en la mayoría de los países impide el vertido en la red pública de saneamiento de agua con contenidos en aceite, por lo que previo a su vertido, habrá que someter al agua recogida a un proceso de separación, que permita recuperar el contenido de aceite y almacenarlo de forma independiente, y poder así verter el agua limpia resultante a la red de saneamiento. El aceite separado será retirado por un gestor autorizado para el tratamiento de este tipo de residuos.

Toda esta labor la desempeña un tipo de equipos llamados separadores de aceite/agua, como pueden ser los filtros de membrana.

Figura 18. Filtro de membrana

El principio de funcionamiento de un filtro de membrana es muy sencillo. La estructura de constitución de la membrana es tal que deja pasar a las moléculas de pequeño tamaño (agua limpia), mientras que retiene en su interior las moléculas de mayor tamaño (aceite) que son separadas del flujo y conducidas hasta un contenedor para su almacenamiento.

3- Diseño de la instalación

3.1- Generalidades

Para realizar un buen diseño de un sistema de aire comprimido, éste debe cumplir con tres objetivos básicos: que la pérdida de carga sea mínima, disminuir las pérdidas o fugas en el sistema, y realizar un diseño tal que se facilite el drenaje del agua que se condense en el interior del circuito.

La red de distribución de aire comprimido deberá dimensionarse de tal forma que la caída de presión máxima entre la salida del compresor y el punto de consumo más lejano sea como máximo de 0,1 bar. A esta caída de presión habría que añadirle las pérdidas finales originadas en la manguera flexible de conexión y otros conectores con el instrumento o utensilio que constituye el punto de consumo.

En general en un sistema de distribución de aire comprimido se pueden distinguir distintos tipos de tuberías según su función:

- Tuberías o ramales principales que provienen directamente de la sala de compresores;

- Tuberías de distribución, que parten del ramal principal y se distribuyen por los locales de uso;

- Tuberías de servicios, que son las derivaciones de la tubería de distribución hasta los accesorios de aire comprimido o puntos de consumo finales.

La mejor forma de implantar la línea de distribución es formando un anillo cerrado alrededor de la zona de consumo de aire, del que cuelgan los ramales hasta los puntos de consumo final. Con ello se consigue una alimentación uniforme dado que cada punto recibe el aire desde dos direcciones, aunque los consumos sean intermitentes.

Por último, decir que en todo diseño de un sistema de aire comprimido se recomienda seguir la siguiente secuencia lógica de etapas:

1.- Identificar los accesorios, herramientas y equipos consumidores de aire comprimido, señalando su localización en planta y determinando las condiciones de su consumo, tales como: caudal de aire y presión de suministro o de trabajo del equipo, máximo nivel de humedad admitido en el aire, de partículas y de contenido de aceite;

2.- Establecer el porcentaje de tiempo de funcionamiento de cada consumidor y el número de consumidores que pueden trabajar de forma simultánea en cada línea de distribución y en la línea principal;

3.- Estimar las posibles pérdidas por fugas, incorporándolo en el cálculo;

4.- Realizar el cálculo de la caída de presión máxima para cada punto final de consumo. El mayor valor obtenido será el que condicionará las prestaciones del compresor;

5.- Selección de los restantes elementos del sistema (compresor, depósito, equipos de tratamiento, etc.) y diseño final del piping de la red.

3.2- Estimación de consumos

En general, el consumo total de aire comprimido es aquel que resulta de sumar el consumo de todos los equipos neumáticos conectados en la planta, trabajando a pleno rendimiento. Este es un dato básico que permitirá la elección del tipo y dimensión del compresor.

A este valor hay que sumarle el obtenido por la estimación de las posibles fugas que en un futuro se originen en la instalación. Como nota extraída de la experiencia, decir que instalaciones bien conservadas presentan normalmente fugas que rondan entre el 2 y el 5%. Instalaciones con varios años de servicio pueden llegar a tener fugas del orden del 10%. Si además, las condiciones de mantenimiento no son del todo correctas, éstas pueden llegar a alcanzar valores del 25%.

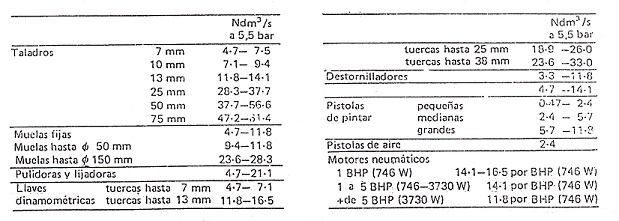

En la siguiente tabla se expone un extracto que incluye los consumos típicos de herramientas y equipos neumáticos:

Tabla 4. Consumos típicos de herramientas y equipos neumáticos a 5,5 bar

Por otro lado, es habitual colocar en los puntos finales de consumo elementos como filtros y reguladores de presión que adecuen las características del aire a las especificaciones del equipo.

Figura 19. Regulador de presión y filtro

3.3- Cálculo de las pérdidas de carga

Toda la presión a la salida del compresor no se puede utilizar, dado que debido al rozamiento del aire con las paredes de la tubería por donde circula hasta llegar a los puntos de consumo, más los efectos de estrangulamientos que se originan en las válvulas de paso, los cambios de dirección en el flujo en los codos, todo ello repercute en pérdidas a través de un aumento en la temperatura del aire que se transforma finalmente en una pérdida de presión estática en el flujo.

Como ya se apuntó anteriormente, toda red de distribución de aire comprimido debe dimensionarse de tal forma que la caída de presión máxima entre la salida del compresor y el punto de consumo más lejano sea como máximo de 0,1 bar. En la siguiente tabla se indican los valores recomendados de pérdida de carga en cada zona de una instalación fija de aire comprimido:

Caída de presión en ramal principal |

0,02 bar |

Caída de presión en tuberías de distribución |

0,05 bar |

Caída de presión en tuberías de servicios |

0,03 bar |

Caída de presión total en instalación de tuberías fijas |

0,10 bar |

Tabla 5. Distribución de caídas de presión en instalación de tuberías fijas

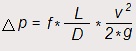

Existe una formulación matemática, la ecuación de Darcy-Weisbach, que permite calcular la pérdida de carga en un tramo longitud de tubería mediante la siguiente expresión:

donde,

Δp es la pérdida de carga medida según la altura manométrica (m.c.a.)

L es la longitud de tramo de la tubería (m)

D es el diámetro interior de la tubería (m)

v es la velocidad del aire en el interior de la tubería (m/s)

g es la acelaración de la gravedad (9,81 m/s2)

f es el es el factor de fricción de Darcy-Weisbach.

De la anterior expresión todos los parámetros son conocidos salvo el factor de fricción (f). En efecto, la velocidad del aire por la tubería (v) está relacionada con el caudal o flujo de aire (Q), que es un dato conocido proveniente del consumo necesario de cada punto de suministro.

En efecto:

Q = v · A

donde

Q es el caudal volumétrico o flujo de aire (m3/s)

v es la velocidad del aire en el interior de la tubería (m/s)

A es el área de la sección interna de la tubería (Π·D2 / 4) (m2)

En las instalaciones de aire comprimido la velocidad máxima recomendada para la circulación del aire por las tuberías está entre los 5-10 m/s, por lo que conocido el caudal (Q) necesario para el consumo y tomando una velocidad de circulación en ese intervalo, se obtiene de la expresión anterior el diámetro interior de la tubería (D). Por lo tanto es el factor de fricción (f), la gran incógnita a calcular.

El factor de fricción (f), es un parámetro adimensional que depende del número de Reynolds (Re) del fluido (en este caso, del aire) y de la rugosidad relativa de la tubería (εr )

f= f (Re , εr )

donde el número de Reynolds (Re) viene expresado por la siguiente formulación:

Re = |

ρ · v · D |

μ |

siendo

ρ la densidad del fluido, en este caso del aire (ρaire = 1,18 kg/m3 a 25 °C)

v es la velocidad del aire en el interior de la tubería (m/s)

D es el diámetro interior de la tubería (m)

μ es viscosidad dinámica del fluido, en este caso del aire (μaire = 1,76·10-5 kg/m·s)

Por otro lado, la rugosidad relativa de la tubería (εr ) viene dada en función de la rugosidad absoluta (K) del material del que está fabricada la tubería y de su diámetro interior (D) de acuerdo a la siguiente expresión:

εr = |

K |

D |

En la siguiente tabla se muestran los valores de rugosidad absoluta para distintos materiales:

RUGOSIDAD ABSOLUTA DE MATERIALES |

||||

Material |

K (mm) |

|

Material |

K (mm) |

Plástico (PE, PVC) |

0,0015 |

|

Fundición asfaltada |

0,06-0,18 |

Poliéster reforzado con fibra de vidrio |

0,01 |

|

Fundición |

0,12-0,60 |

Tubos estirados de acero |

0,0024 |

|

Acero comercial y soldado |

0,03-0,09 |

Tubos de latón o cobre |

0,0015 |

|

Hierro forjado |

0,03-0,09 |

Fundición revestida de cemento |

0,0024 |

|

Hierro galvanizado |

0,06-0,24 |

Fundición con revestimiento bituminoso |

0,0024 |

|

Madera |

0,18-0,90 |

Fundición centrifugada |

0,003 |

|

Hormigón |

0,3-3,0 |

Tabla 6. Rugosidades absolutas de materiales

Por otro lado, en el transporte de fluidos por el interior de tuberías, y el aire es un fluido, existen dos régimen: laminar y turbulento. Para cada fluido, y para una sección de tubería, a una temperatura determinada, existe una velocidad crítica (vc) por debajo de la cual el régimen es laminar. Este valor crítico que marca la transición entre los dos regímenes, el laminar y el turbulento, se corresponde con un Re = 2300, aunque en la práctica, entre 2000 y 4000 la situación es bastante imprecisa. Por lo tanto, en función del valor del número de Reynolds (Re) se tiene que:

• Re < 2000: Régimen laminar.

• 2000 < Re < 4000: Zona crítica o de transición.

• Re > 4000: Régimen turbulento.

Este concepto es importante conocerlo, porque la expresión para calcular el factor de fricción (f) es distinta según si el régimen es laminar o turbulento. Así se tiene que:

• Régimen laminar

En este caso el factor de fricción (f) depende únicamente del número de Reynolds a través de la ecuación de Poiseuille:

f = |

64 |

Re |

Expresión que resulta sencilla de aplicar para calcular el factor de fricción (f) en función del Reynolds (Re).

• Régimen turbulento

Para el régimen turbulento este cálculo ya no es tan inmediato dado que el factor de fricción (f) depende tanto del número de Reynolds como de la rugosidad relativa de la tubería. En este caso existen diversas formulaciones que pueden ser utilizadas para el cálculo del factor de fricción:

>> Ecuación de Colebrook-White

Y otras como la ecuación de Barr, la ecuación de Miller o la ecuación de Haaland.

Afortunadamente, además de estas expresiones existen representaciones gráficas y ábacos empíricos que nos permiten calcular cómodamente el factor de fricción (f). Uno de ellos es el Diagrama de Moody que es la representación gráfica en escala doblemente logarítmica del factor de fricción (f) en función del número de Reynolds (Re) y de la rugosidad relativa de la tubería (K/D), según se representa en la siguiente figura:

Figura 20. Diagrama de Moody

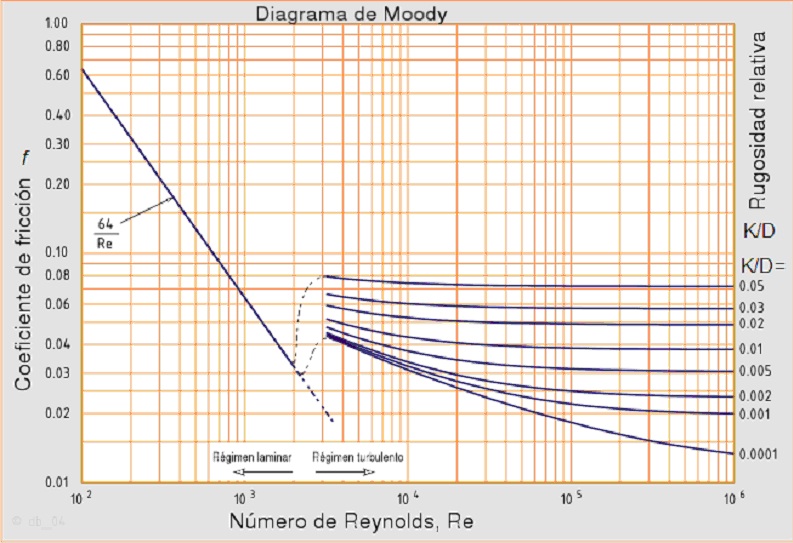

No obstante, existen diagramas empíricos, que suministran la mayoría de casas comerciales, y que permiten obtener ya directamente la caída de presión en tramos rectos de tuberías en función de la longitud de tubería considerada, su diámetro interior, el caudal de aire que circula y su presión, como se demuestra en el siguiente diagrama:

Figura 21. Caída de presión en tubería recta

Nótese que 1 bar = 100 kPa

Así pues, la ecuación de Darcy-Weisbach proporciona, como ya se vio, la expresión para calcular la pérdida de carga en cada tramo recto de tubería. Para calcular la pérdida de carga en otras situaciones (codos, derivaciones en T, bifurcaciones, reducciones, válvulas...) se sustituye cada accesorio de estos por unas longitudes de tubería equivalente, para posteriormente calcular su pérdida de carga como si se tratara de tramos rectos de tubería.

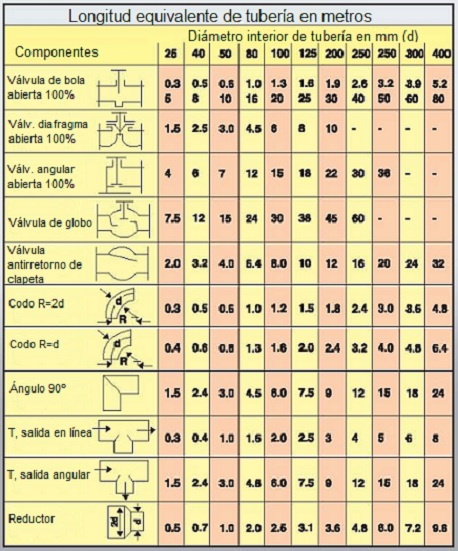

A continuación se muestra una serie de tablas donde se incluyen las longitudes de tubería equivalente para cada accesorio:

Tabla 7. Longitudes equivalentes de accesorios

3.4- Dimensionado del compresor y depósito

Para la selección del tipo de compresor más idóneo a la instalación que se proyecte es necesario de disponer de dos datos básicos como punto de partida a la hora de iniciar su selección:

• Consumo o caudal de aire

• Presión máxima de trabajo

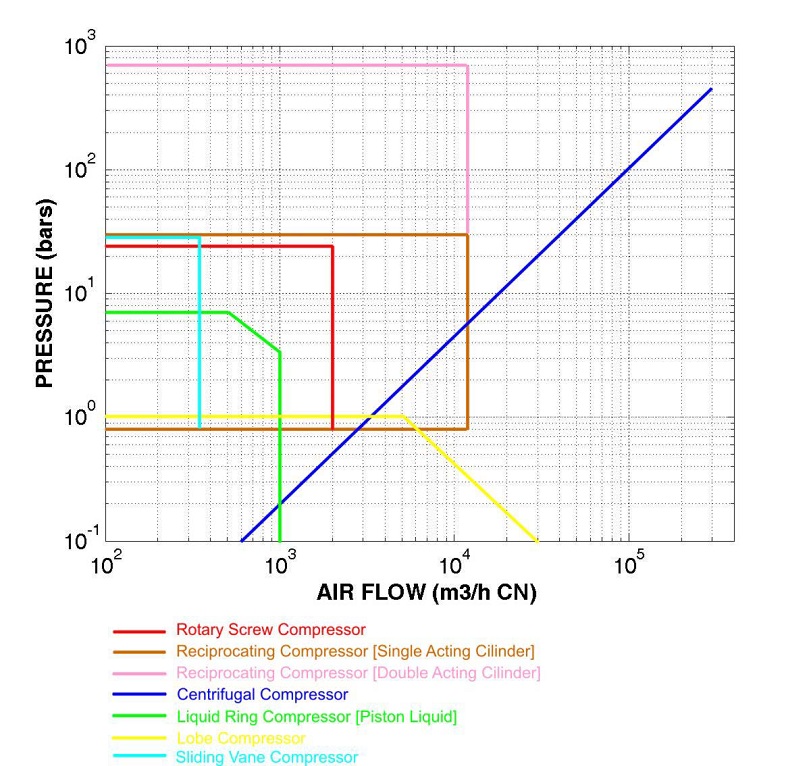

Con estos primeros datos, que ya se explicó cómo calcularlos en apartados anteriores, se suele emplear ábacos o tablas que recomiendan la tipología de compresor más idónea según el rango de trabajo donde se encuentre la instalación a proyectar.

En la siguiente figura se muestra un ejemplo de gráfica que se puede utilizar para seleccionar el tipo de compresor más conveniente según los valores de caudal y presión necesarios:

Figura 22. Límites de uso de compresores

No obstante, el resultado anterior debe suponer el punto de partida, dado que no sólo el consumo o el rango de presiones que debe dar el compresor va a condicionar su elección, sino que hay otros factores que dependiendo del lugar donde se instale (zona residencial, zona industrial...) o el tipo de aplicación (automoción, instalación fija...) decantará la elección en uno u otro tipo que por su construcción mejor se adapte al entorno.

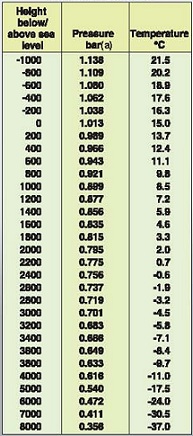

Así, a la hora de seleccionar el tipo de compresor habrá que tener en cuenta los siguientes condicionantes y comprobar que están incluidos en la hoja de especificaciones técnicas del compresor que se seleccione:

• Factores medioambientales, tales como si es aplicable alguna limitación de emisión sonora.

• Altitud, dado que algunos tipos de compresores los cambios de altura o de temperatura del aire de aspiración afectan significativamente a su rendimiento. En la siguiente tabla se muestra cómo varían los valores estándar de presión y temperatura con respecto a la altitud.

Tabla 8. Valores de Presión y Temperatura estándar con la altitud

• Determinar el rango de funcionamiento, frecuencia de arranques/paradas o modalidad de trabajo en continuo.

Por último, para el cálculo del depósito de acumulación de aire se remite al lector al apartado "2.3. Depósito de acumulación" del presente tutorial donde se explica detalladamente este proceso.

3.5- Recomendaciones finales

Para un diseño racional de un sistema de aire comprimido se recomienda agrupar en una sala los equipos principales, esto es, compresor o compresores, depósito de acumulación y los equipos de tratamiento del aire (enfriadores, secadores...) de donde partirán las líneas principales y de distribución hasta los puntos de consumo, tratando siempre minimizar las longitudes de las tuberías.

La mejor forma de implantar la línea de distribución es formando un anillo cerrado alrededor de la zona de consumo de aire, del que deberán colgar los ramales hasta los puntos de consumo final. Con ello se consigue una alimentación uniforme dado que cada punto recibe el aire desde dos direcciones, aunque los consumos sean intermitentes en cada punto.

Por último se recomienda seguir las siguientes pautas:

- Colocar derivaciones tipo "T" para los puntos de drenaje, dado que los cambios bruscos de dirección favorece el proceso de separación de las gotitas del agua de la corriente de aire.

- La instalación de las tuberías deberá realizarse con pendiente (aprox. 1%) en la dirección del flujo, para así favorecer la recogida de los condensados.

- Las conexiones y ramificaciones desde una tubería principal o de distribución deberán realizarse desde la parte de arriba de la tubería con el fin de impedir en lo posible la entrada de agua.

- Siempre que quede algún punto de la instalación en una cota de menor altura que sus alrededores, significará que será una zona de concentración de condensados, por lo que habrá que colocar puntos de drenaje. Igualmente, en toda línea principal de la instalación deberá colocarse puntos de drenaje cada 30 metros aprox., que deben situarse por debajo de la tubería.

- Minimizar la colocación de cambios de dirección, codos, bifurcaciones, válvulas, dado que todos estos elementos suponen pérdida de presión en el flujo.

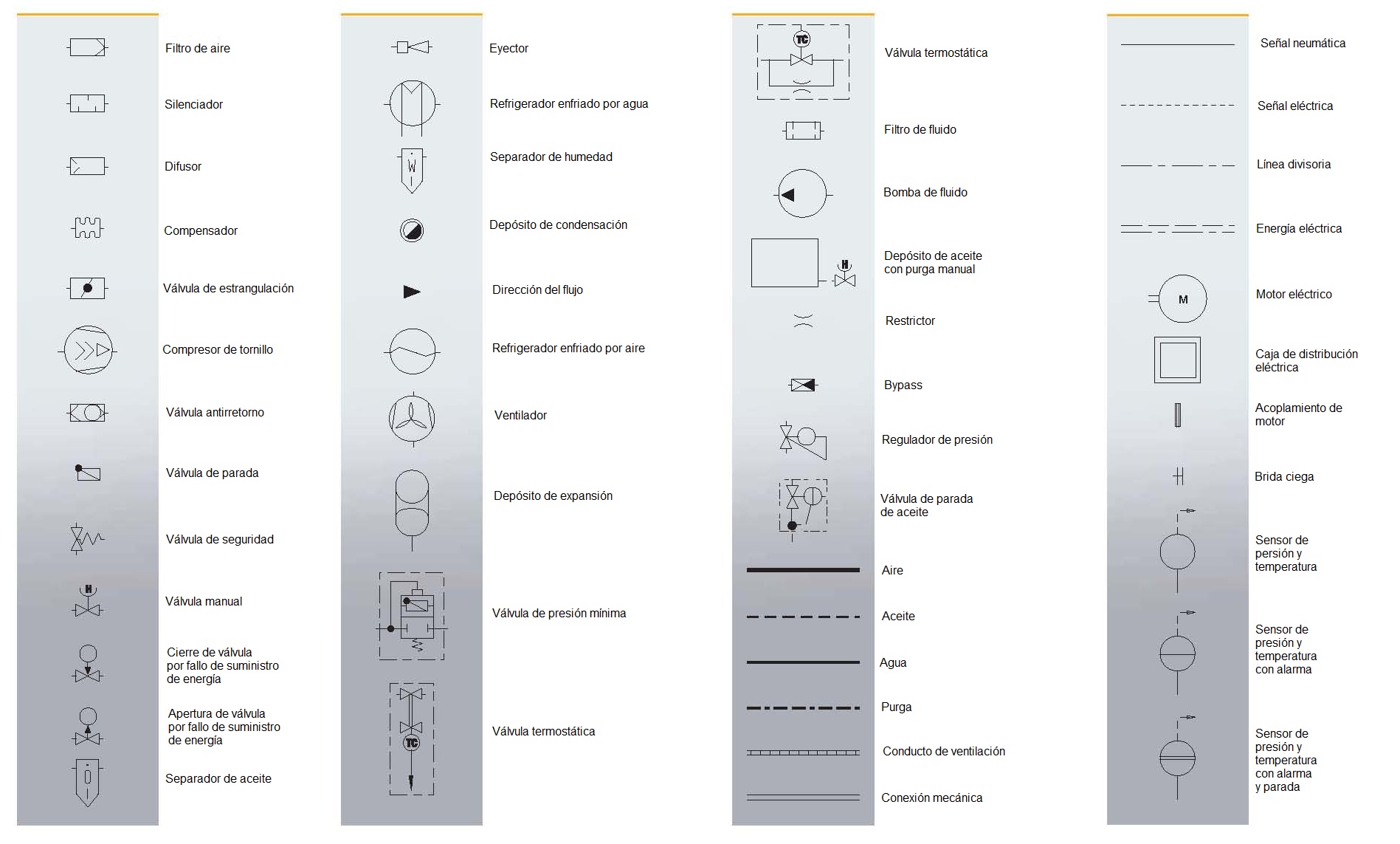

ANEXO:

Anexo nº 1: Símbolos de representación gráficos en instalaciones de aire comprimido

>> FIN DEL TUTORIAL

Volver a

Tutoriales

Información y consulta:

Hermenegildo Rodríguez Galbarro

info@ingemecanica.com - Tel. 646 166 055