- Tutorial nº 43 -

Fundamentos de la Soldadura por Gas y Oxiacetilénica

Índice de contenidos:

1- Generalidades

1.1- Introducción

1.2- Caracterización de la soldadura

1.3- Clasificación de los procedimientos de soldadura

1.4- Soldadura por fusión

2- Principios del proceso

2.1- Introducción

2.2- Gases a utilizar

2.3- Propiedades de la llama

3- Soldadura oxiacetilénica

3.1- Introducción

3.2- Tipos de procesos en la soldadura oxiacetilénica

3.3- Preparación de superficies

3.4- Equipo de soldadura

3.5- La llama oxiacetilénica

3.6- Productos de aporte

3.7- Técnica operatoria

4- Precauciones de uso y seguridad

4.1- Peligro por retroceso de llama

4.2- Incendio o explosión de mangueras

4.3- Normas de almacenamiento y uso de los cilindros de presión

DESARROLLO DEL CONTENIDO

1- Generalidades

1.1- Introducción

Se entiende por soldadura en su sentido más general, a un proceso de fabricación mediante el cual se realiza la unión continua y homogénea de dos materiales, que puede llevarse a cabo, aunque dependiendo del tipo de soldadura, mediante la aportación directa de calor o sin ella, con aplicación de material de aportación o sin ella, o mediante la aplicación o no de esfuerzo mecánico entre las piezas a unir.

1.2- Caracterización de la soldadura

En el proceso de soldadura interviene una serie de factores previos a la realización de los trabajos que habrá que tener en cuenta, a la vez que se deriva una problemática específica a este procedimiento una vez finalizada la tarea.

Entre los factores a tener en cuenta antes de comenzar los trabajos de soldadura se destacan los siguientes:

- Tipos de materiales a unir y su soldabilidad;

- Elección del procedimiento de soldeo a emplear en función del material, diseño de la unión, uso posterior, medios disponibles…

- Cualificación de los operarios;

- Propios del desarrollo del proceso (estabilización del arco, reacciones químicas presentes, desarrollo de la transferencia del material…).

Una vez finalizado los trabajos se debe comprobar la calidad y estado de los mismos, a la vez que se deberá tener en cuenta otros aspectos que son propios al proceso de soldadura, como son:

- Aparición de tensiones térmicas durante el proceso de soldadura, y de tensiones residuales una vez finalizado los trabajos;

- Problemas de fatiga, que pueden llevar a la rotura de la unión ante solicitaciones cíclicas;

- Aparición de agrietamientos y de nuevas estructuras metalúrgicas en la zona donde se produce la unión y el área limítrofe afectada térmicamente;

- Necesidad de llevar a cabo labores de inspección una vez efectuado los trabajos, a fin de comprobar su integridad.

1.3- Clasificación de los procedimientos de soldadura

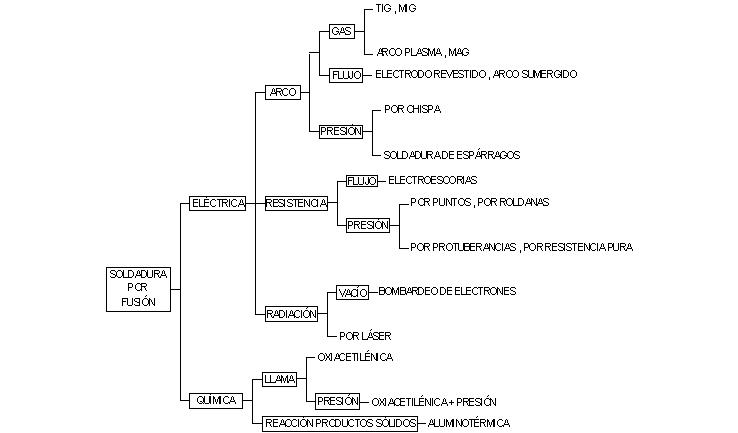

A continuación se expone una clasificación de los procedimientos para soldaduras de fusión ateniendo a factores como la fuente de energía (si eléctrica o química), al calor aportado (por arco eléctrico, por resistencia, por radiación, mediante llama o por reacción de productos sólidos), al esfuerzo mecánico (si hay o no presión) y por el tipo de protección empleada (mediante gas, flujo):

1.4- Soldadura por fusión

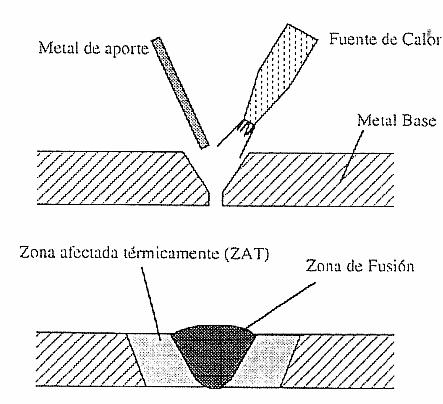

La soldadura por gas se enmarca dentro de la llamada soldadura por fusión.

Es uno de los procedimientos más utilizados y conocidos en la actualidad, aunque actualmente sólo se limita su uso a la soldadura de chapas finas, cobre, aluminio y reparación de piezas fundidas. Para su ejecución se requiere un gran aporte de calor exterior que origina la fusión tanto del metal base como el de aporte. Este hecho trae como consecuencias la aparición de reacciones metalúrgicas, así como tensiones y deformaciones del material en la zona de la pieza afectada térmicamente.

2- Principios del proceso

2.1- Introducción

En las soldaduras por gas, al integrase dentro del tipo de las soldaduras por fusión, se requiere del aporte de una fuente de calor exterior.

Este calor necesario se obtiene mediante la llama de la combustión de dos gases, comburente + combustible.

Como tipo de protección de la soldadura actúa el gas resultante de dicha combustión.

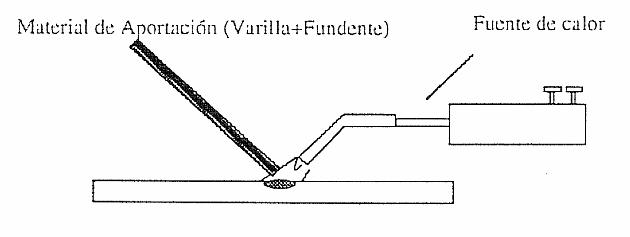

Se trata de un proceso manual, donde el material de aportación se realiza externamente mediante varilla, y si procede también fundente.

2.2- Gases a utilizar

En las soldaduras por gas el oxígeno actúa como comburente, mientras como combustible se pueden emplear varios gases (propano, butano, acetileno…) en función del tipo de aplicación.

En general, el tipo de gas que se emplee como combustible debe reunir una serie de propiedades, tales como que alcance una temperatura elevada de llama, que posea un poder calorífico elevado, y que presente una mínima reacción química entre la llama y el metal base.

A continuación se incluye una tabla con los distintos gases que se pueden emplear como combustible y su rango de aplicación:

| Tipo de Gas | Volumen O2 | Temperatura de Llama | Aplicaciones |

| Hidrógeno | 1/2 | 2.550 ºC | Precalentamiento |

| Gas Natural | 2 | 2.720 ºC | Corte y Precalentamiento |

| Propano | 5 | 2.910 ºC | Corte y Precalentamiento |

| Butano | 6.5 | 2.910 ºC | Corte y Precalentamiento |

| Acetileno | 1.3 | 3.110 ºC | Soldadura y Corte |

| 2.5 | 3.000 ºC | Soldadura y Corte |

2.3- Propiedades de la llama

Es evidente que las propiedades de la llama van a depender del tipo de gas que se utilice como combustible. A continuación se definen aquellas características que deben ser tenidas en cuenta para que el proceso de soldadura se lleve a buen término:

- Térmicas: Para que se produzca la soldadura la temperatura de la llama debe ser muy superior a la de fusión del metal base, de tal forma que se compense las pérdidas de calor que se dan durante el proceso de soldeo.

- Químicas: La llama debe poseer propiedades reductoras, dado que de ser oxidante originarían en el metal base características mecánicas no deseables.

- De aplicación industrial: La llama debe ser estable para que pueda ser utilizado como método de soldeo. La estabilidad de la llama se consigue por equilibrio entre la velocidad de salida del gas (Vg) y la velocidad de propagación de la llama (Vp). En el caso que Vp>Vg se originaría un retroceso de la llama e imposibilitaría el proceso de soldadura, además de resultar muy peligroso para la seguridad.

Por otro lado, debe ser rígida. La rigidez de la llama es función de la velocidad de combustión, a la vez que ésta depende de la proporción y presión de los gases combustible y comburente.

Además, la llama debe poder regularse fácilmente. La flexibilidad en la regulación va a depender de los límites de inflamación de la mezcla.

- Económicas: Las características de la llama deben ser tales que permita soldar a una velocidad adecuada para que el proceso resulte rentable.

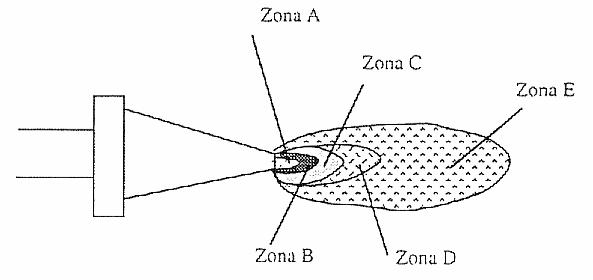

Adjunto se muestra una figura con las zonas que se pueden distinguir en una llama,

Zona A: zona azul o dardo que es donde se calienta la mezcla hasta la temperatura de inflamación;

Zona B: zona donde se produce una elevación de la temperatura;

Zona C: zona donde se alcanza la máxima temperatura;

Zona D: zona donde se produce la concentración de los productos de la reacción primaria;

Zona E: penacho, donde se origina la combustión secundaria.

Como conclusión a este punto, cabe decir que la llama que reúne las mejores cualidades para la soldadura por gas es la llama oxiacetilénica.

3- Soldadura oxiacetilénica

3.1- Introducción

En la soldadura oxiacetilénica la fuente de calor está originada por la combustión del oxígeno y acetileno.

El acetileno (C2H2) es un gas altamente inflamable, incoloro y más ligero que el aire (densidad del acetileno, 0.907 kg/m3). De los gases combustibles, el que dispone de mayor poder calorífico es el acetileno (poder calorífico del acetileno, 11.600 kcal/kg), lo que permite alcanzar temperaturas de llama más elevada (superior a los 3.000 ºC) y posee una gran intensidad de llama y velocidad de combustión, por lo que es universalmente utilizado en muchos procesos industriales: soldadura y corte, tratamientos por calor, escarificado, enderezado, temple y revenido de partes mecánicas…

El proceso se origina por el intenso calor de la llama oxiacetilénica que eleva la temperatura del metal base, y que permite que el metal de aportación fluya fundido sobre el la superficie del metal base, que no llega a fundirse. La superficie del metal base debidamente calentada y químicamente limpia arrastra hacia el interior por atracción capilar la película de material de aporte, lo que a su vez origina el enfriamiento del metal base hasta que el metal de aporte se solidifique.

Esta humectación o mojado del metal base por parte de la película que forma el metal de aporte dependerá de la naturaleza de los metales a unir y del estado de sus superficies. En la práctica las superficies se van a presentar contaminadas por óxidos o grasas que van a impedir un correcto mojado.

Para obtener resultados satisfactorios es necesario recubrir o decapar las superficies de las piezas a unir con fundentes limpiadores.

3.2- Tipos de procesos en la soldadura oxiacetilénica

En la soldadura oxiacetilénica se diferencias dos procedimientos distintos, a saber:

- Soldadura por fusión: cuando los bordes de las piezas en contacto se funden por la acción de la llama oxiacetilénica. En este caso, también puede haber o no material de aporte. En caso de no utilizarse varilla de aporte, son los bordes de las piezas en contacto las que funden. Al fundirse los bordes, éstos fluyen en contacto, que tras enfriarse resulta todo un solo bloque de metal. Cuando se utiliza varilla de aporte, ésta deberá tener la misma composición que las piezas a unir.

- Soldadura fuerte y blanda: en este procedimiento las piezas a unir no llegan a fundir sus bordes, sino que se crean juntas de alta resistencia en la zona de contacto. Este tipo de procedimiento se divide a su vez en Soldadura Fuerte ("Brazing" en inglés) o Soldadura Blanda ("Soldering"). Las aleaciones ferrosas que fluyan a una temperatura máxima de 427ºC son utilizadas en la soldadura blanda, mientras que aquellas que fluyan a temperatura superiores a 427ºC serán utilizadas para la soldadura fuerte. En todo caso, la temperatura de trabajo siempre será inferior a la temperatura de fusión del metal base. La gran aplicación de este procedimiento es para aquellos materiales donde estas bajas temperaturas de trabajo evitan que se genere cambios estructurales por el efecto de las altas temperaturas.

3.3- Preparación de superficies

La limpieza de las superficies tiene por objeto la eliminación de cuerpos extraños que van a dificultar el correcto mojado del metal de aporte. Se podrán utilizar dos procedimientos:

• Limpieza mecánica;

• Limpieza química.

La limpieza química consiste en el empleo de determinados agentes limpiadores, llamados fundentes.

Los fundentes sirven para disolver o escorificar los óxidos que se forman sobre la superficie de diversos metales durante el proceso de calentado. Los fundentes suelen presentarse en forma de polvos, y en algunos casos, como líquidos.

Los fundentes presentan una temperatura de fusión más baja que la del metal de aporte. Cuando alcanzan esta temperatura, mojan o humectan la superficie de contacto y sirven también como indicador de temperatura para la aplicación del metal de aporte.

No existe un fundente universal para todos los usos, debido a que los óxidos de los diferentes metales y aleaciones varían mucho de propiedades físicas y químicas. Cada metal base o cada varilla de aportación requerirá el empleo de un fundente especial, según sus características. La elección del tipo de fundente deberá hacerse en todo caso consultando los catálogos de los suministradores.

3.4- Equipo de soldadura

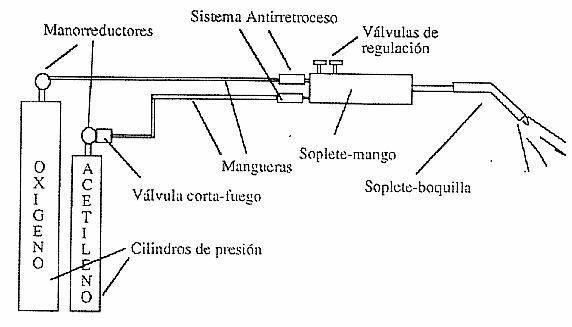

Adjunto se representa esquemáticamente el equipo de soldadura necesario,

a) Cilindros de presión de acetileno

El acetileno se suministra en cilindros o botellas de acero a presión. Se trata de un gas altamente inestable, por lo que requerirá de cuidados especiales para su almacenamiento. Así, el interior de la botella de acetileno deberá ser preparada con una masa porosa de arena, carbón vegetal, amianto, cemento y todo embebido en acetona, para evitar la explosión del acetileno. La presión de suministro o de llenado de las botellas es de 15 kg/cm2.

Adjunto se incluye una tabla con las características de las botellas de suministro del gas:

| Volumen en botellas (litros) | Diámetro (mm.) | Altura con tulipa (mm.) | Peso total aprox. llenas (Kg.) | Presión de llenado (bar a 15ºC) | Contenido (Kg.) |

| 40 | 229 | 1370 | 81 | 15 | 7 |

| 40/33 | 229 | 1370 | 80 | 15 | 6 |

| 20 | 204 | 905 | 40 | 15 | 4 |

| 5 | 140 | 600 | 14 | 15 | 1 |

Otros datos de interés se relacionan a continuación:

- Proporción de la mezcla (Acetileno/Oxígeno) para la llama:

Máximo: 1:1,5

Normal: 1:1,1

- Temperatura de la llama:

Máximo: 3160 ºC

Normal: 3106 ºC

- Velocidad de propagación de la llama:

Máximo: 1160 cm/seg

Normal: 710 cm/seg

b) Cilindros de presión de oxígeno

El oxígeno se suministra igualmente en botellas de acero a presiones elevadas, superiores a los 150 kg/cm2. Al ser intensamente oxidante, deberá evitarse todo contacto con sustancias fácilmente combustibles, ya que podrá provocar su combustión. Todos los accesorios y elementos que puedan entrar en contacto con el oxígeno deberán estar exentos de grasa, aceites y lubricantes.

Adjunto se incluye una tabla con las características de las botellas de suministro:

| Volumen en botellas (litros) | Diámetro (mm.) | Altura con tulipa (mm.) | Peso total aprox. llenas (Kg.) | Presión de llenado (bar a 15ºC) | Contenido (m3.) |

| 50 | 229 | 1640 | 84 | 200 | 10,6 |

| 20 | 204 | 940 | 37 | 200 | 4,2 |

| 10 | 140 | 950 | 24 | 200 | 2,8 |

| 5 | 140 | 610 | 12 | 200 | 1 |

| 2,5 | 115 | 450 | 5 | 200 | 0,5 |

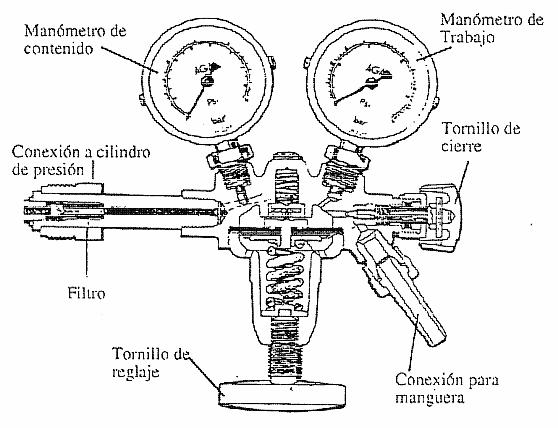

c) Manorreductores

La misión de los manorreductores es la de disminuir la presión que los gases tienen en el interior de las botellas, y mantenerlas estables en su salida a través de las mangueras. Se adjunta figura representativa,

La mayoría de los reguladores son de dos graduaciones y tienen dos medidores, uno para indicar la presión del cilindro y otro para indicar la presión que entra en la manguera.

d) Válvula de seguridad

Se trata de un dispositivo de seguridad conectado al cilindro de acetileno que sirve para evitar el retroceso de la llama al interior del cilindro debido a un mal uso o por cualquier tipo de accidente (por ejemplo, la explosión de una manguera…).

e) Mangueras

Son los elementos flexibles, lisos por el interior construidos en multicapas, de goma sintética resistente a la acción de los gases, con inserciones textiles de fibra sintética para reforzar la estructura, y cubierta también de goma sintética que suelen ser de color rojo para el acetileno y verde/azul para el oxígeno, resistente a la abrasión, a la luz y a los agentes atmosféricos.

Estos elementos sirven de nexo de unión entre los manorreductores y el soplete. Su presión de trabajo está limitada por lo que se deberá actuar sobre el manorreductor para controlar en todo momento la presión de salida de los gases.

f) Sistema antirretroceso

Son dos válvulas de seguridad colocadas entre mangueras y sopletes que permiten el paso del gas en un sentido y no en el otro.

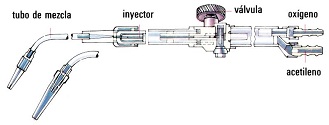

g) Soplete

Se compone de un cuerpo o mango con válvulas de regulación y de boquillas intercambiables. Su misión es la de mezclar los gases y conseguir la llama óptima para el soldeo. La velocidad que adquiere los gases al paso por el soplete debe ser alta a fin de evitar un retroceso de la llama.

El soplete estándar puede ser de tipo combinado, es decir, que puede ser utilizado para soldar o cortar.

Se emplean diferentes tipos y tamaños de boquilla junto con el soplete para aplicaciones específicas de soldadura y corte. El equipo normal tiene tres o más boquillas. Una boquilla demasiado pequeña retardará excesivamente y en algunos casos hará imposible la fusión del metal base. Por el contrario, una boquilla demasiado grande puede llegar a la quemadura del metal base. Los fabricantes recomendarán ciertos tipos de boquillas para cada tipo de metales y espesores de piezas a unir.

Para el encendido primero se debe dar salida al gas combustible, posteriormente mediante una chispa se trata de encender el soplete, y luego actuando sobre el regulador del oxígeno situado en el mango del soplete, se regula la llama hasta conseguir la óptima (aproximadamente se produce para volúmenes iguales de oxígeno y acetileno).

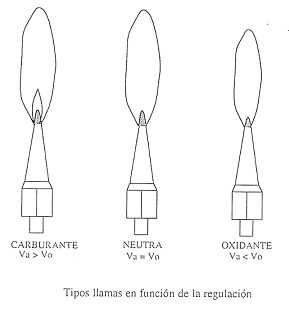

3.5- La llama oxiacetilénica

Es el tipo de llama que se origina en la punta de la boquilla por la combustión de 1 volumen de oxígeno (Vo) con 1.1 a 1.3 volúmenes de acetileno (Va). El volumen de los gases se regula mediante las llaves situadas en el mango del soplete. Dependiendo de la relación entre los volúmenes de los gases se distinguen tres tipos de llamas que tienen aplicaciones diferentes. La normalmente empleada para soldadura de aceros es la llama neutra.

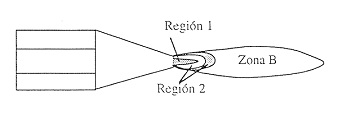

A continuación se muestra las distintas zonas que se pueden distinguir en la llama oxiacetilénica y las reacciones que se originan en cada caso.

a) Zona A

Se distinguen a su vez dos regiones en esta zona, a saber:

- Región 1: Se produce la mezcla de acetileno y oxígeno a temperatura baja. Se distingue como un cono o dardo de color azulado brillante.

- Región 2: Se sitúa inmediatamente después de la Región 1 y es donde tiene lugar la reacción primaria originándose a su vez un aumento brusco de la temperatura, alcanzando su valor máximo al final de un cono de color verdoso. La reacción que tiene lugar es reductora y por tanto apta para soldar.

C2H2 + O2 —> 2CO + H2 + 106500 (cal)

b) Zona B ó Penacho

En esta zona tiene lugar la reacción secundaria como consecuencia del contacto con el aire. No es una zona apta para la soldadura dado que su temperatura es baja. La zona de alta temperatura está poco definida y los gases resultantes no dan la protección adecuada.

CO + ½ O2 + 2N2 —> CO2 + 2N2 + 68000 (cal)

H2 + ½ O2 + 2N2 —> H2O + 2N2 + 58000 (cal)

3.6- Productos de aporte

A continuación se describe la función que desempeña el metal de aporte y los fundentes.

a) Metal de aporte

Se suministran en varillas de metal que se funden con la llama y se depositan sobre los bordes de la pieza a soldar o sobre la superficie para compensar desgastes. Además, pueden ser utilizados para conferir ciertas propiedades mecánicas al metal base.

Para la elección del material de aporte se debe tener en cuenta los siguientes factores:

- que sea de la mejor calidad posible;

- que las propiedades mecánicas del metal de aporte sean tales que la unión soldada que resulte posea mejores propiedades mecánicas que el metal base;

- se recomienda que en su composición química haya exceso de Mn, Si y C;

- el diámetro de la varilla será en función del método de ejecución y del espesor de la pieza a soldar.

Según la naturaleza del metal base, el tipo de varilla de aporte en la soldadura fuerte puede clasificarse en:

- Cobre puro;

- Aleaciones a base de plata;

- Aleaciones a base de cobre;

- Aleaciones a base de aluminio.

b) Fundentes

Como ya se trató anteriormente en la sección 3.3 los fundentes son productos químicos que se utilizan para evitar la formación de óxidos que puedan quedar ocluidos en la unión soldada. Su uso es obligatorio para la soldadura de todos los metales y aleaciones salvo para el acero suave.

Los requisitos que deben reunir los fundentes son tales que:

- deberán ser capaz de disolver la película de óxido que se forma durante el proceso de soldeo;

- el compuesto resultante (fundente+óxido) deberá ser ligero y flotar en el metal fundido, para evitar así que quede ocluido en el interior de la soldadura;

- deberá poseer una temperatura de fusión inferior a la del metal base.

| Metal | Varilla | Tipo de Llama | Fundente |

| Acero Suave | Acero al Carbono | Neutra | No |

| Acero Inoxidable | Acero Inoxidable | Neutra | Sí |

| Aleación de Aluminio | Aluminio | Carburizante | Sí |

| Aleación de Cobre | Cobre | Neutra | Sí |

3.7- Técnica operatoria

Una vez regulado el soplete, y elegido los productos de aporte, se procederá a la operación de soldeo. Se pueden distinguir varias posiciones o técnicas:

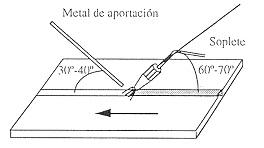

a) Método Clásico o "a izquierdas"

El metal de aportación se sitúa por delante de la boquilla, el sentido de avance es tal que la llama se dirige hacia la zona no soldada.

• Ventajas:

- es de aplicación en piezas con espesores de hasta 6 mm;

- ejecución fácil y de buena penetración;

- buen aspecto del cordón.

• Inconvenientes:

- coste elevado debido a la baja velocidad de soldeo y alto consumo de gases;

- deformaciones residuales importantes.

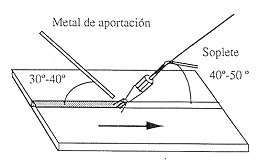

b) Método "a derechas"

El metal de aportación se sitúa por detrás de la boquilla, el sentido de avance es tal que la llama se dirige hacia la zona ya soldada.

• Ventajas:

- es de aplicación para espesores de 12-15 mm;

- menor consumo de gases y gran velocidad de ejecución;

- menores distorsiones en la pieza base.

• Inconvenientes:

- no está recomendado para soldar piezas con espesores menores de 6 mm.

c) Soldadura en vertical ascendente

Está dentro de las llamadas soldaduras en posición, por lo que su ejecución reviste más dificultad.

4- Precauciones de uso y seguridad

4.1- Peligro por retroceso de llama

Las causas más comunes por las que puede producirse el retroceso de la llama son: boquilla sucia, soplete en mal estado, distancia desde la boquilla a la pieza a soldar inadecuada, etc.

Como norma general de actuación se recomienda cerrar primero la salida de oxígeno para que cese la combustión.

4.2- Incendio o explosión de mangueras

Las causas más comunes por las que puedan originarse accidentes con las mangueras pueden ser debidas a su mal estado de conservación, mal reglaje de presión en los manorreductores, mala colocación de las mangueras durante el proceso de soldeo, etc.

Como en el caso anterior se debe actuar cerrando los cilindros de presión, y en primer lugar el oxígeno.

4.3- Normas de almacenamiento y uso de los cilindros de presión

Se debe evitar golpearlos, no exponerlos al sol, ni calentarlos con llamas. En general mantener los cilindros almacenados por debajo de 50ºC, en lugar bien ventilado.

Los cilindros de oxígeno no se deben manipular en contacto con materiales aceitosos o grasos.

Para el caso del acetileno, evitar su contacto directo con cobre puro, mercurio, plata y latón que tenga más del 70% de cobre.

En general, se recomienda cada 5 años realizar una prueba hidrostática sobre los cilindros.

A continuación se relacionan otras recomendaciones de seguridad sobre el uso del acetileno:

- El acetileno es extremadamente inflamable y explosivo. Su uso a presiones superiores a 1 kg/cm2 supone un riesgo alto de explosión. Por lo tanto nunca se debe utilizar acetileno fuera del cilindro a presiones superiores a 1 kg/cm2.

- Nunca abrir la válvula con más de ¼ de vuelta.

- Nunca agotar el cilindro a menos de 2 kg/cm2 de presión.

- Soltar el diafragma del regulador antes de la abertura.

>> FIN DEL TUTORIAL

Volver a

Tutoriales

Información y consulta:

Hermenegildo Rodríguez Galbarro

info@ingemecanica.com - Tel. 646 166 055